Производители оборудования для производства труб с силиконовым сердечником из ПНД

Производители оборудования для производства труб с силиконовым сердечником из ПНД – это важный элемент современной промышленности, отвечающий за выпуск высококачественных труб, используемых в различных сферах: от водоснабжения и отопления до канализации и промышленного применения. В этой статье мы подробно рассмотрим ключевые аспекты производства таких труб, различные типы оборудования, особенности их выбора и эксплуатации, а также поговорим о перспективах развития этой отрасли. Попытаемся разобраться, какие факторы влияют на конечный результат и как выбрать надежного поставщика оборудования. Будем говорить не только о теории, но и о реальных примерах, о том, что работает, а что нет. Потому что в бизнесе, особенно в таком техническом, как производство труб, опыт – бесценен.

Технологии производства труб с силиконовым сердечником из ПНД: краткий обзор

Прежде чем говорить об оборудовании, стоит кратко остановиться на самом процессе производства. Трубы с силиконовым сердечником из ПНД изготавливаются путем экструзии ПНД (полиэтилен низкого давления) с последующим внедрением силиконового сердечника. Это сложный процесс, требующий высокой точности и контроля параметров. Основные этапы включают в себя подготовку ПНД, экструзию, охлаждение, нанесение силиконового сердечника и заключительную обработку. Качество конечного продукта напрямую зависит от качества используемого оборудования и профессионализма персонала. Иногда используют метод литья под давлением, но экструзия гораздо более распространенный и экономичный способ для массового производства.

Экструзия: сердце производства

Экструдер – это основное оборудование для производства ПНД труб. Существуют различные типы экструдеров, но для производства труб с силиконовым сердечником обычно используют двухходовые экструдеры с высокой производительностью. Важно обратить внимание на качество шнека, его материал и геометрию. От этого зависит однородность расплава ПНД и, как следствие, качество трубы. Современные экструдеры оснащаются системами автоматического контроля температуры и давления, что позволяет поддерживать оптимальные параметры экструзии и минимизировать дефекты.

Типы оборудования для производства труб с силиконовым сердечником из ПНД

Перечень оборудования для производства этих труб довольно обширен и включает в себя как основные агрегаты, так и вспомогательные системы. Давайте рассмотрим основные компоненты.

Экструдеры

Как уже упоминалось, экструдер – это основа производственной линии. Выбор экструдера зависит от требуемого диаметра и толщины трубы, а также от необходимой производительности. Важно учитывать, что современные экструдеры могут быть оснащены различными системами охлаждения и контроля температуры, что позволяет повысить качество продукции и снизить энергозатраты. Например, можно встретить экструдеры с системой водяного охлаждения, что обеспечивает более равномерное охлаждение трубы и уменьшает риск деформации.

Системы охлаждения

После экструзии труба нуждается в быстром и равномерном охлаждении. Для этого используются различные системы охлаждения: водяные бассейны, воздушные охладителю, а также специальные охлаждающие ролики. Эффективность системы охлаждения напрямую влияет на прочность и долговечность трубы. Недостаточная скорость охлаждения может привести к деформации и образованию внутренних напряжений.

Формовочное оборудование

Формовочное оборудование используется для придания трубе необходимой формы и диаметра. Это могут быть специальные формы для экструзии или формовочные блоки, которые помогают поддерживать форму трубы во время охлаждения. Важно, чтобы формовочное оборудование было изготовлено из материалов, устойчивых к воздействию ПНД и силиконового сердечника.

Оборудование для нанесения силиконового сердечника

Этот этап – самый сложный и ответственный. Для нанесения силиконового сердечника используется специальное оборудование, которое обеспечивает равномерное распределение силикона по всей длине трубы. Существуют различные методы нанесения силикона: вращающееся нанесение, нанесение с помощью шприцевого оборудования, а также нанесение методом окунания. Выбор метода зависит от типа силикона и требований к качеству соединения.

Системы контроля качества

На всех этапах производства необходимо осуществлять контроль качества. Для этого используются различные системы контроля: автоматические системы контроля диаметра и толщины трубы, системы контроля температуры и давления, а также ручной контроль качества. Важно, чтобы системы контроля качества были точными и надежными, чтобы выявлять дефекты на ранних стадиях производства.

Выбор поставщика оборудования для производства труб с силиконовым сердечником из ПНД: на что обратить внимание

Выбор поставщика оборудования – это ответственный шаг, который может существенно повлиять на эффективность производства. На что следует обратить внимание?

- Репутация поставщика: Посмотрите отзывы других клиентов, узнайте о опыте работы компании на рынке.

- Гарантия: Убедитесь, что поставщик предоставляет гарантию на оборудование.

- Сервисное обслуживание: Узнайте, какие услуги сервисного обслуживания предоставляет поставщик.

- Техническая поддержка: Важно, чтобы поставщик предоставлял квалифицированную техническую поддержку.

- Стоимость: Сравните цены у разных поставщиков, но не стоит экономить на качестве.

Например, ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) – компания, специализирующаяся на поставке оборудования для производства ПНД труб, включая оборудование для производства труб с силиконовым сердечником. Они предлагают широкий ассортимент оборудования от ведущих мировых производителей и предоставляют полный спектр услуг: от проектирования производственной линии до монтажа и пусконаладки. Они также оказывают техническую поддержку и сервисные услуги. Стоит обратить внимание на их предлагаемые решения и отзывы клиентов.

Перспективы развития отрасли

Отрасль производства труб с силиконовым сердечником из ПНД постоянно развивается. Появляются новые технологии, новые материалы, новые виды оборудования. Одной из перспективных тенденций является автоматизация производства, которая позволяет повысить эффективность и снизить затраты. Также развивается направление по производству труб с улучшенными характеристиками, такими как повышенная прочность, устойчивость к химическим воздействиям и морозостойкость. Использование 3D-печати для изготовления некоторых компонентов оборудования также может стать важным шагом в будущем.

Нужно следить за изменениями в нормативных документах и требованиях к качеству продукции. Ведь современные стандарты предъявляют все более высокие требования к производителям труб, что требует постоянного совершенствования технологий и оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

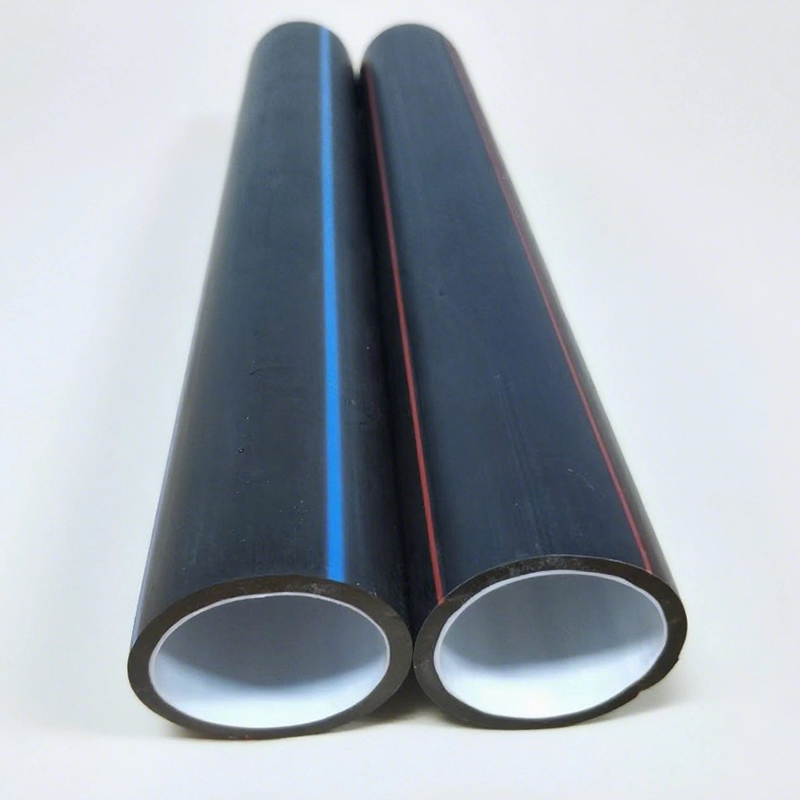

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

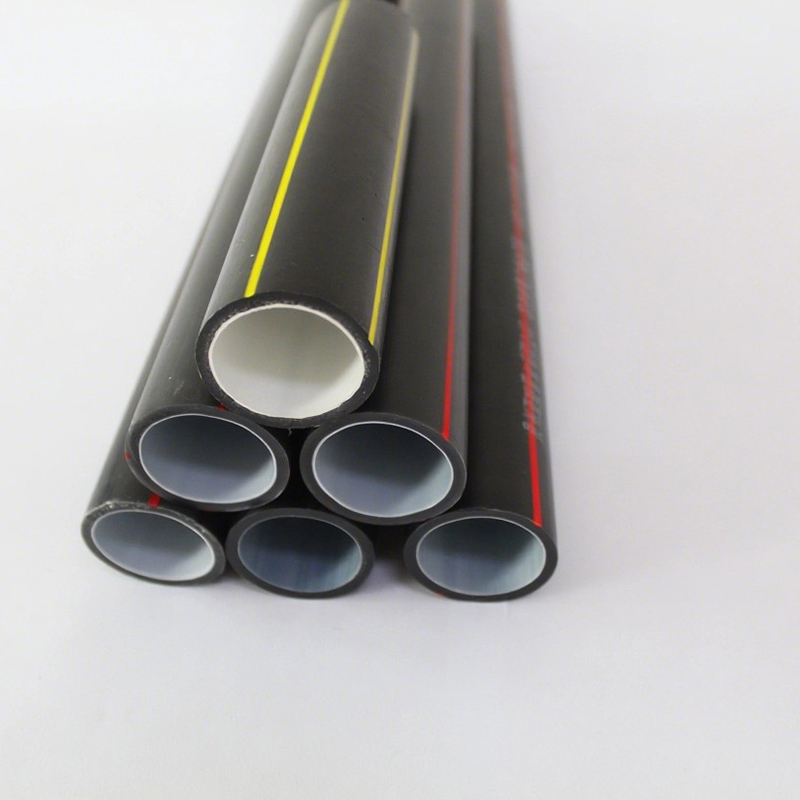

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Прямая установленная HDPE пучка труб фотография (DI)

Прямая установленная HDPE пучка труб фотография (DI) -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

Оборудование для производства труб PE

Оборудование для производства труб PE

Связанный поиск

Связанный поиск- Оптовая торговля городскими дорогами с прямым заглублением пучка труб ПНД

- Поставщики оболочек для оптоволоконного кабеля

- Защитная труба для силовых кабелей

- Китайская труба для электромонтажа

- Оптовая продажа сталепластиковой композитной напорной трубы PSP

- Цена кластерной трубы КОД

- Поставщики огнестойкого силиконового шланга для защиты сердечника высоковольтных кабелей

- Поставщики огнестойкой трубы из ПНД с кремниевым сердечником

- Поставщики оборудования для производства полиэтиленовых труб

- Поставщики линий по производству коллекторов ПНД