Линии экструзии пластмасс

Линии экструзии пластмасс – это сердце многих производств, от производства упаковки до изготовления профилей для окон и дверей. Но что представляет собой современная экструзионная линия? Как выбрать подходящую? И какие технологии сейчас наиболее востребованы? Попробуем разобраться, не углубляясь в сложные формулы, а опираясь на реальный опыт и понимание процессов.

Что такое экструзия? Краткий обзор

Прежде чем погрузиться в детали линий экструзии пластмасс, стоит вспомнить, что такое экструзия. В общих чертах, это процесс принудительного выдавливания расплавленного полимера через фильеру определенной формы. Получается непрерывный профиль нужного сечения. Это не просто выдавливание! Важную роль играют температура, давление, скорость подачи материала – все это влияет на качество и характеристики конечного продукта. Представьте себе, как из большой шприца непрерывно вытекает пластиковая лента, обретая форму.

Типы экструзии: коротко и ясно

Существуют разные типы экструзии: листовая, профильная, пленкования, рукавная (tubing). Каждый из них предназначен для производства определенных изделий. Например, для изготовления оконных профилей используется профильная экструзия, а для производства упаковочной пленки – экструзия пленки. Наше производство сейчас в основном работает с профильной экструзией – это довольно распространенный вариант, позволяющий создавать сложные формы. Сложность зависит от точности изготовления фильеры и контроля параметров процесса.

Основные компоненты линии экструзии

Рассмотрим основные компоненты, из которых состоит современная линия экструзии пластмасс. Это не просто куча деталей, а сложная система, где каждый элемент играет свою роль.

1. Экструдер

Сердце всей системы! Экструдер – это устройство, которое плавит полимер. Существуют разные типы экструдеров: шнековые, пластинчатые, роторные. Шнековые – самые распространенные, и они хорошо подходят для большинства полимеров. Шнек представляет собой длинный винт, который вращается внутри цилиндра, нагревая и перемешивая пластик. Важно правильно подобрать экструдер по производительности и типу обрабатываемого материала. Мы недавно обновляли свой экструдер – это значительно повысило стабильность процесса и снизило вероятность брака. [Ссылка на сайт ООО Гуйчжоу Ясу Гуанье - https://www.gzysgy.ru/ – *предполагаемый сайт, если он предоставляет информацию о продукции* ].

2. Система охлаждения

После экструзии расплавленный пластик необходимо быстро охладить, чтобы он затвердел и сохранил заданную форму. Для этого используются различные системы охлаждения: водяное охлаждение, воздушное охлаждение, аспирационное охлаждение. Выбор системы охлаждения зависит от типа полимера, скорости экструзии и требуемых свойств конечного продукта. Например, для полиолефинов часто используют аспирационное охлаждение – пластик охлаждается потоком воздуха, который затягивает его из фильеры. Это позволяет получить более гладкую поверхность.

3. Система подачи и подготовки сырья

Прежде чем попасть в экструдер, сырье необходимо подготовить. Это включает в себя подачу полимерного гранулята, его дозирование и перемешивание с добавками (например, красителями, стабилизаторами). На качество сырья напрямую влияет качество конечного продукта. Мы тщательно отбираем поставщиков полимерного сырья, чтобы гарантировать его соответствие требованиям. Иногда приходится проводить собственные лабораторные исследования, чтобы убедиться в качестве материала.

4. Система контроля и автоматизации

Современные линии экструзии пластмасс оснащены системами контроля и автоматизации, которые позволяют отслеживать и регулировать параметры процесса в режиме реального времени. Это значительно повышает эффективность производства и снижает вероятность ошибок. Система может контролировать температуру, давление, скорость подачи, частоту вращения шнека и другие важные параметры. Также можно настроить автоматическое отключение линии в случае возникновения неисправностей. Автоматизация – это уже не просто тренд, а необходимость для конкурентоспособного производства.

Какие полимеры чаще всего экструдируются?

Разнообразие полимеров, которые можно использовать в экструзии, впечатляет. Самые распространенные: полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC), полистирол (PS), полиэтилентерефталат (PET). Каждый из этих полимеров обладает своими уникальными свойствами и требует определенных режимов экструзии.

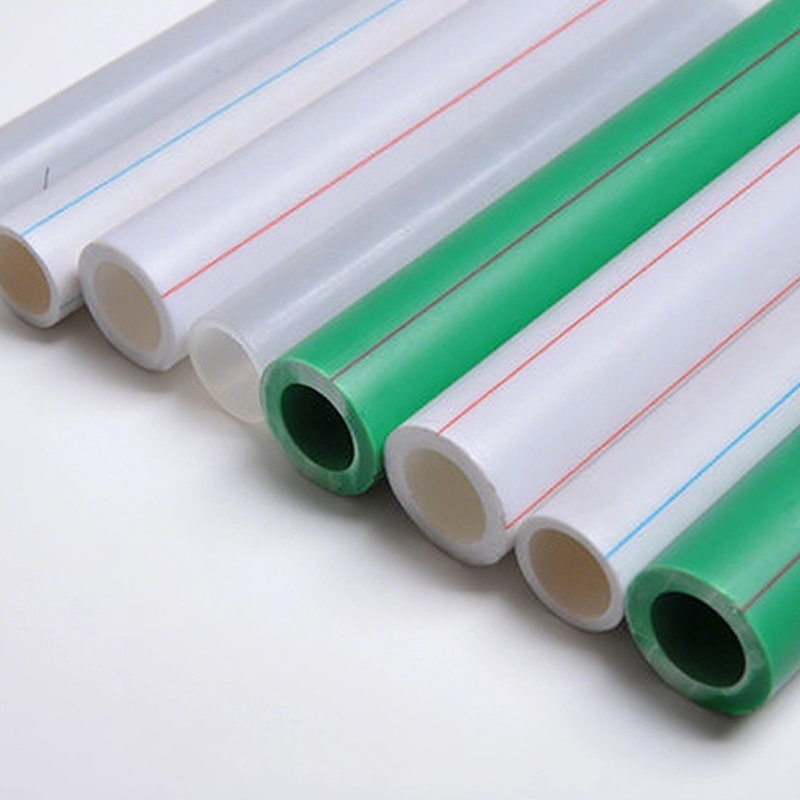

Полиэтилен (PE) и полипропилен (PP): беспроигрышные варианты

PE и PP – самые популярные полимеры для экструзии. Они легко поддаются переработке, имеют хорошие механические свойства и устойчивы к воздействию влаги и химических веществ. Их используют для производства широкого спектра изделий: упаковки, пленки, труб, профилей. Мы активно используем PE и PP в нашем производстве – это надежные и проверенные материалы.

ПВХ (PVC): универсальный полимер

PVC – это универсальный полимер, который обладает хорошей прочностью, долговечностью и устойчивостью к воздействию различных факторов. Его используют для производства оконных профилей, труб, листов, пленки. ПВХ может быть жестким или гибким, в зависимости от добавленных добавок. Важно помнить о правилах безопасности при работе с ПВХ – он может выделять токсичные вещества при нагревании.

С чего начать при выборе линии экструзии?

Выбор линии экструзии пластмасс – это серьезный шаг, который требует тщательного анализа. Вот несколько ключевых вопросов, которые стоит задать себе:

1. Какой тип изделий вы планируете производить?

Это определит тип экструдера, систему охлаждения и другие параметры линии.

2. Какой тип полимеров вы будете использовать?

Это также повлияет на выбор оборудования и режимов экструзии.

3. Какая производительность вам нужна?

Это определит мощность экструдера и другие параметры линии.

4. Какой бюджет вы готовы выделить на приобретение оборудования?

Стоимость линии экструзии пластмасс может сильно варьироваться в зависимости от ее сложности и функциональности.

5. Важно ли автоматизация?

Автоматизация позволяет повысить эффективность производства и снизить вероятность ошибок, но она также требует дополнительных инвестиций.

Рекомендую обратиться к специалистам, которые помогут вам подобрать оптимальное решение. Мы, например, часто консультируемся с ООО Гуйчжоу Ясу Гуанье – у них большой опыт в поставке экструзионного оборудования. Они предлагают широкий спектр решений и могут помочь с проектированием и монтажом линии.

Не стоит экономить на качестве оборудования – это может привести к проблемам в будущем. Лучше приобрести надежную линию экструзии пластмасс, которая прослужит вам долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

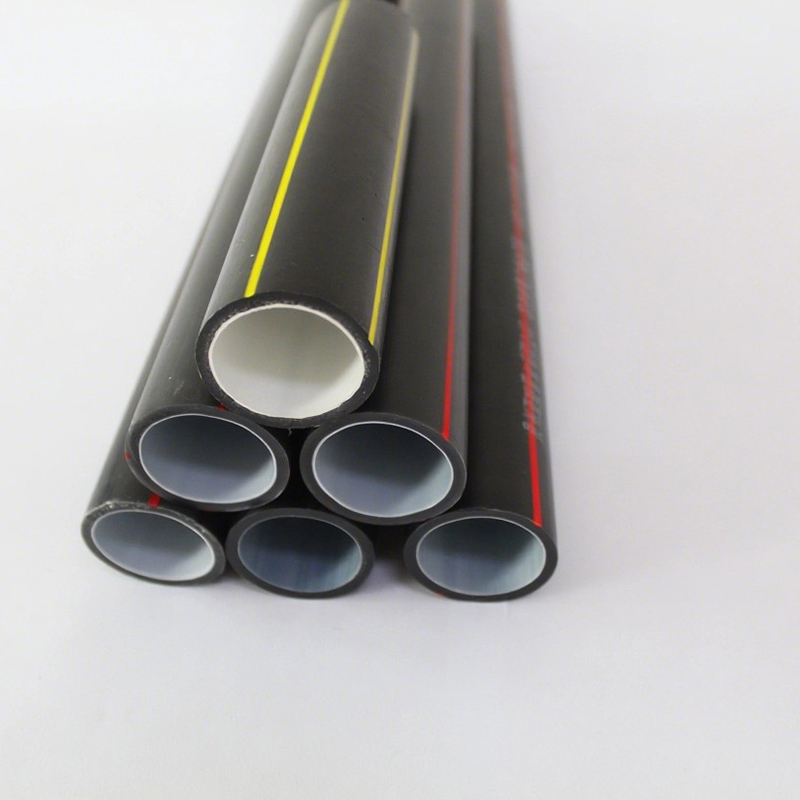

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение)

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение) -

Оборудование для производства труб PE

Оборудование для производства труб PE -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Труба MPP для силового кабеля

Труба MPP для силового кабеля -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

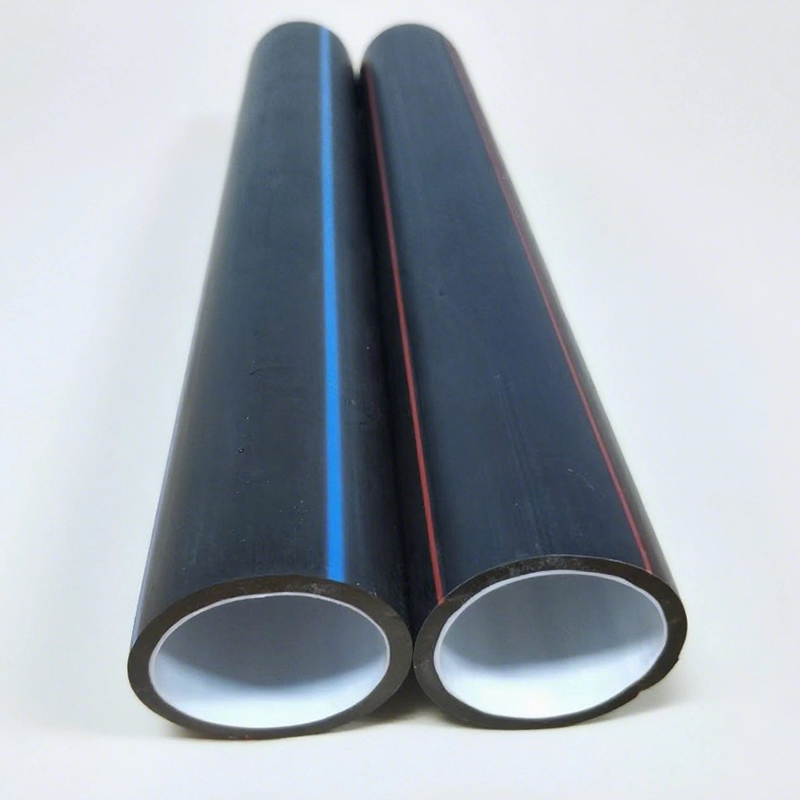

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Связанный поиск

Связанный поиск- Поставщики жесткой трубы для водоснабжения

- Завод по производству коллекторов ПНД прямого заложения

- Производитель электромонтажных труб

- Пучковая труба из ПНД для непосредственного монтажа

- Труба с кремниевым сердечником для высоковольтного силового кабеля из Китая

- Поставщики труб для водоснабжения

- Ведущее оборудование для производства труб PPR

- Дешевая труба для оболочки кабеля

- Цены на пучковые трубы ПНД Кремниевая трубка

- Оптовая продажа труб с оболочкой для силового кабеля MPP