Ведущее оборудование для производства труб из ПВХ

Производство труб из ПВХ – это сложный и многоэтапный процесс, требующий использования высокоточного и надежного оборудования. От эффективности этой линии напрямую зависит качество конечного продукта, его прочность, долговечность и, конечно же, экономическая целесообразность предприятия. В последние годы наблюдается значительный прогресс в этой области, появляются новые технологии и материалы, позволяющие значительно повысить производительность и снизить издержки. Давайте разберемся, какое ведущее оборудование для производства труб из ПВХ доступно на рынке и на что стоит обратить внимание при его выборе. И, конечно, о некоторых нюансах производства, которые часто упускают из виду.

Основные этапы производства ПВХ труб и необходимое оборудование

Прежде чем рассматривать конкретное оборудование, стоит понимать основные этапы производства труб из ПВХ. Обычно это включает в себя: подготовку сырья, экструзию, охлаждение, нарезку и контроль качества. Каждый из этих этапов требует определенного типа оборудования. Например, для подготовки сырья необходимы смесители и фильтры. Экструзия – это сердце производства, здесь и формируется труба. Охлаждение происходит с помощью специальных ванн или систем циркуляции воды. Нарезка осуществляется с помощью резаков, а контроль качества – с помощью автоматизированных систем.

Экструзионное оборудование: ключевой элемент производства

Экструдер – это основной агрегат для производства труб из ПВХ. Существуют различные типы экструдеров: одношнековые, двухшнековые, с переменным диаметром отверстия. Двухшнековые экструдеры сейчас пользуются наибольшей популярностью, так как они обеспечивают более равномерную деекструзию и, как следствие, более высокое качество труб. Ключевые параметры при выборе экструдера – это его производительность, способность работать с различными видами ПВХ, а также удобство обслуживания. Важно обращать внимание на материал изготовления шнеков и корпус экструдера, так как от этого зависит его долговечность и устойчивость к износу. ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) предлагает широкий спектр экструзионного оборудования, включая экструдеры различной производительности и конструкции.

Рассмотрим, например, двухшнековый экструдер с переменным диаметром отверстия. Такое оборудование позволяет производить трубы различного диаметра без переналадки. В таких экструдерах обычно применяются шнеки из высокопрочной стали с специальным покрытием, обеспечивающим повышенную износостойкость. Важный фактор – это система управления, которая позволяет точно контролировать температуру экструзии, давление и скорость подачи материала. Современные экструдеры оснащаются автоматическими системами контроля качества, которые позволяют выявлять дефекты и предотвращать их появление.

Оборудование для охлаждения и вытягивания труб

После экструзии труба требует охлаждения и вытягивания для закрепления формы. Обычно для этого используют ванные охлаждения с регулируемой температурой. В качестве охлаждающей жидкости можно использовать воду или специальные хладагенты. Важно, чтобы температура охлаждающей жидкости была строго контролируемой, так как это напрямую влияет на качество трубы. После охлаждения труба вытягивается с помощью специальных барабанов и направляющих. Существуют также системы автоматического вытягивания, которые позволяют повысить производительность и снизить трудозатраты.

Автоматизированные системы вытягивания позволяют значительно повысить точность размеров труб и снизить количество брака. Они обычно оснащаются датчиками и системами контроля, которые позволяют автоматически регулировать скорость вытягивания и положение барабанов. Такие системы также позволяют интегрировать другие операции, такие как нанесение покрытия или маркировка труб. Важно выбирать системы вытягивания, которые соответствуют диаметру и типу производимых труб.

Оборудование для нарезки и контроля качества

Нарезка труб осуществляется с помощью автоматических резаков. Эти резаки позволяют производить точную нарезку труб по заданным размерам. Важно, чтобы резаки были оснащены системой автоматической подачи и контроля, так как это позволяет повысить производительность и снизить количество отходов. Для контроля качества используют различные устройства, такие как датчики диаметра, датчики толщины стенки, ультразвуковые дефектоскопы. Эти устройства позволяют выявлять дефекты, такие как трещины, поры и неоднородности, и предотвращать их попадание в готовую продукцию.

Современные системы контроля качества часто интегрируются с системой управления производством, что позволяет автоматизировать процесс контроля и оперативно реагировать на выявленные дефекты. Это позволяет значительно повысить качество продукции и снизить количество брака. Например, можно использовать систему с автоматическим отбраковкой труб с дефектами, которые не соответствуют заданным параметрам. Это не только экономит время и ресурсы, но и повышает надежность готовой продукции.

Дополнительное оборудование и вспомогательные системы

Помимо основного экструзионного оборудования, необходимо использовать вспомогательное оборудование и системы. К ним относятся системы регенерации, системы управления технологическим процессом, системы вентиляции и очистки воздуха. Системы регенерации позволяют экономить энергию и снижать затраты на производство. Системы управления технологическим процессом позволяют оптимизировать работу оборудования и повысить производительность. Системы вентиляции и очистки воздуха обеспечивают комфортные условия труда и снижают загрязнение окружающей среды.

Например, можно использовать систему рекуперации тепла от системы охлаждения для подогрева воды, используемой в других процессах производства. Это позволяет значительно снизить энергопотребление и повысить экономическую эффективность предприятия. Также стоит обратить внимание на системы автоматизированного управления, которые позволяют контролировать и оптимизировать все этапы производства, от подготовки сырья до контроля качества готовой продукции. Это помогает сократить издержки и повысить конкурентоспособность.

Материалы и добавки для ПВХ труб

Качество труб из ПВХ напрямую зависит от используемого сырья. Помимо поливинилхлорида, в состав ПВХ труб входят различные добавки, которые придают им необходимые свойства: пластификаторы, стабилизаторы, красители, наполнители. Выбор добавок зависит от назначения труб: для водоснабжения, канализации, отопления, газоснабжения. Важно выбирать качественные добавки от проверенных поставщиков, так как от этого зависит долговечность и безопасность продукции.

Современные добавки позволяют улучшить свойства ПВХ труб, такие как устойчивость к ультрафиолетовому излучению, морозостойкость, химическую стойкость. Например, можно использовать добавки, которые повышают устойчивость труб к воздействию кислот и щелочей. Также стоит обратить внимание на добавки, которые снижают риск растрескивания труб при низких температурах. Выбор добавок должен соответствовать требованиям нормативных документов и условиям эксплуатации труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

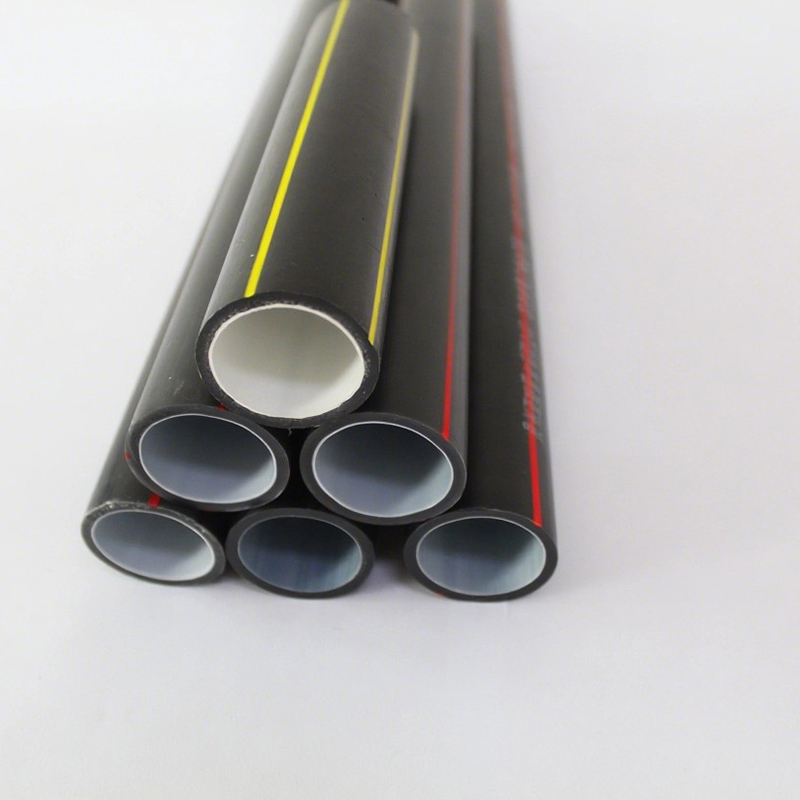

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Оборудование для производства труб PE

Оборудование для производства труб PE -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

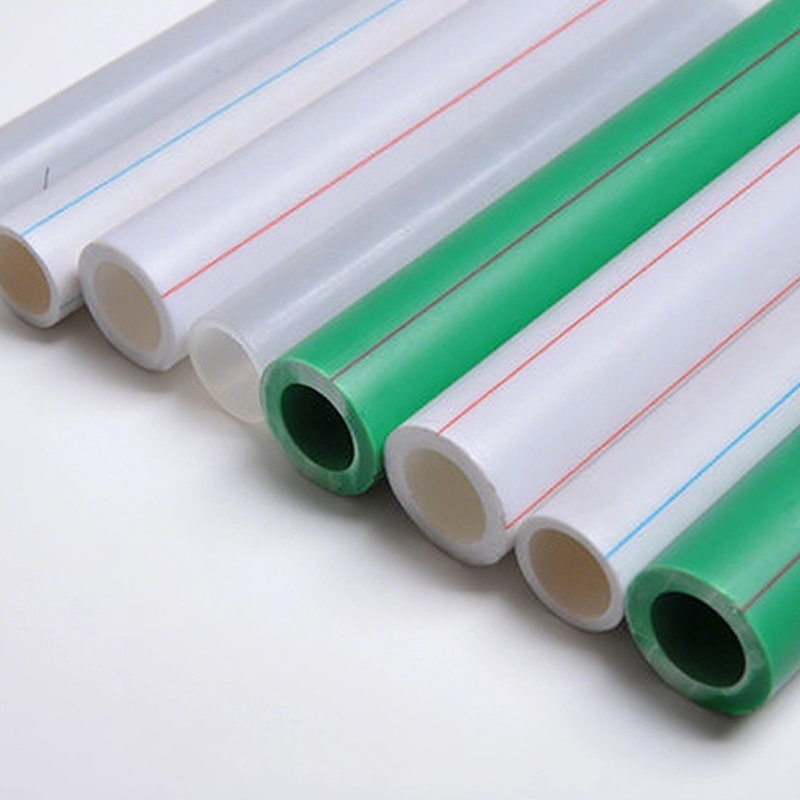

Оборудование для производства труб PPR

Оборудование для производства труб PPR

Связанный поиск

Связанный поиск- Экологичная PVC-O труба для водоснабжения

- Оптовая труба для защиты прокладки кабеля

- Производители оборудования для производства коммуникационных труб

- Производитель труб для коммунальной канализации

- Ведущая кабельная траншейная огнестойкая труба с силиконовым сердечником

- Высококачественный коллектор DB прямого заглубления для телекоммуникаций

- Поставщики защитных труб для прокладки кабеля

- Отличная композитная напорная труба со стальным проволочным каркасом

- Отличная гофрированная труба для прокладки электросетей

- Установки для водопровода для защиты окружающей среды