Автоматическая линия по производству пластиковых труб на заводе

Современное производство пластиковых труб – это не просто изготовление изделия из полимера. Это сложный, многоэтапный процесс, требующий высокой точности, скорости и, конечно же, экономической эффективности. И если раньше ручной труд был неизбежным, то сейчас все больше предприятий переходят на автоматические линии по производству пластиковых труб на заводе. Это не просто тренд, а реальная необходимость для конкурентоспособности на рынке. В этой статье мы рассмотрим ключевые аспекты автоматизации, преимущества, возможные сложности и перспективы развития этой области. Постараемся поговорить на 'человеческом' языке, без излишней бюрократии и сложных терминов, чтобы информация была действительно полезной. Вы удивитесь, насколько это все может быть элегантно и эффективно!

Почему автоматизация производства труб – это умный выбор?

Вопрос, пожалуй, самый главный. Почему производители труб все чаще выбирают автоматические линии по производству пластиковых труб на заводе? Причин несколько, и они все важны. Во-первых, это, безусловно, повышение производительности. Автоматизированная линия может работать круглосуточно, не требуя перерывов на отдых или болезни операторов. И речь не только о скорости! Во-вторых, значительное снижение затрат. Уменьшается расход материала (благодаря точной дозировке), минимизируются ошибки, сокращается количество брака. В-третьих, повышение качества продукции. Автоматизация позволяет контролировать каждый этап производственного процесса, гарантируя стабильность и соответствие требованиям. В-четвертых – безопасность! Устраняется необходимость участия человека в опасных операциях, что существенно снижает риск травм и профессиональных заболеваний. Да, первоначальные инвестиции в автоматизацию могут быть значительными, но окупаемость, как правило, приходит довольно быстро.

Ключевые этапы автоматизированной линии

Прежде чем говорить об отдельных компонентах, важно понимать общую структуру автоматической линии по производству пластиковых труб на заводе. Обычно она включает в себя следующие этапы:

- Подготовка сырья: Это может быть загрузка полимерного гранулята, его просеивание, очистка и предварительный нагрев. Например, для производства ПВХ труб часто используют гранулы ПВХ марки ПВХ-В.

- Экструзия: Наиболее важный этап, на котором полимер расплавляется и продавливается через фильеру, формируя трубку нужного диаметра и сечения. Здесь используются экструдеры различных типов: одношнековые, двухшнековые, с переменным диаметром шнека (MD-экструдеры). Каждый тип имеет свои преимущества и недостатки, и выбор зависит от требуемых характеристик трубы.

- Охлаждение: Трубка, выходящая из экструдера, нуждается в быстром охлаждении, чтобы зафиксировать форму. Охлаждение может осуществляться с помощью воды, воздуха или специального охлаждающего агента.

- Вытягивание: Некоторые типы труб требуют вытягивания для улучшения их механических свойств. Этот процесс заключается в протягивании трубы через червячную решетку, что позволяет повысить ее прочность и однородность.

- Нарезка: Труба разрезается на отрезки нужной длины с помощью автоматизированных резаков.

- Контроль качества: На этом этапе проводится визуальный осмотр, проверка размеров, прочности и других параметров. Используются различные датчики и контроллеры для автоматического выявления дефектов. Это критически важный этап, позволяющий отбраковывать некачественную продукцию и предотвращать ее попадание к потребителю.

- Упаковка: Готовые трубы упаковываются в паллеты, коробки или другие виды упаковки, обеспечивающие их сохранность при транспортировке и хранении. Упаковка может быть как ручной, так и автоматизированной.

Основные компоненты автоматизированной линии

Теперь подробнее о компонентах, которые делают автоматическую линию по производству пластиковых труб на заводе эффективной. Это сложная система, где каждый элемент должен работать слаженно и без сбоев.

Экструдеры

Как уже упоминалось, экструдер – это сердце автоматизированной линии. Существует несколько типов экструдеров, каждый из которых подходит для определенных материалов и типов труб. Двухшнековые экструдеры, например, обеспечивают более равномерный расплав полимера и более высокую производительность, чем одношнековые. Производители, такие как |ООО Гуйчжоу Ясу Гуанье| предлагают широкий спектр экструдеров для различных задач. Они уделяют особое внимание энергоэффективности и надежности оборудования. [https://www.gzysgy.ru/](https://www.gzysgy.ru/)

Системы охлаждения

Эффективное охлаждение – залог качества трубы. Системы охлаждения могут быть реализованы на основе воды, воздуха или специальных охлаждающих жидкостей. Важно обеспечить равномерное охлаждение по всей поверхности трубы, чтобы избежать деформаций и трещин. Некоторые системы охлаждения используют принцип теплообмена, что позволяет более эффективно отводить тепло. Например, система охлаждения с использованием теплообменника позволяет значительно сократить время охлаждения и повысить производительность линии.

Системы нарезки

Автоматизированные резаки обеспечивают точную и быструю нарезку трубы. Они могут быть реализованы на основе различных технологий: фрезерные, пильные, лазерные. Выбор технологии зависит от типа трубы и требуемой точности нарезки. Современные резаки оснащены датчиками, которые позволяют автоматически определять положение трубы и контролировать процесс нарезки.

Системы контроля качества

Системы контроля качества являются неотъемлемой частью автоматической линии по производству пластиковых труб на заводе. Они позволяют выявлять дефекты на ранних этапах производства и предотвращать попадание некачественной продукции к потребителю. Системы контроля качества могут включать в себя датчики размеров, датчики прочности, визуальные камеры. Полученные данные анализируются с помощью специализированного программного обеспечения, которое автоматически определяет наличие дефектов и выдает соответствующие сигналы.

Сложности и риски

Несмотря на все преимущества, автоматизация производства труб – это не панацея от всех проблем. Существуют определенные сложности и риски, которые необходимо учитывать.

Высокие первоначальные инвестиции

Автоматизированная линия требует значительных инвестиций в оборудование, программное обеспечение и обучение персонала. Необходимо тщательно планировать бюджет и учитывать все возможные расходы.

Сложность обслуживания

Автоматизированная линия требует квалифицированного обслуживания и ремонта. Необходимо иметь в штате опытных специалистов или заключить договор обслуживания с компанией, специализирующейся на обслуживании промышленных линий.

Риск сбоев в работе

Как и любое сложное оборудование, автоматизированная линия может подвергаться сбоям в работе. Необходимо иметь план действий на случай аварийных ситуаций и быстрого восстановления работы линии. Регулярное техническое обслуживание и профилактика – залог стабильной работы оборудования.

Перспективы развития

Технологии автоматизации производства пластиковых труб постоянно развиваются. В будущем можно ожидать появления новых, более эффективных и гибких систем. Например, развитие технологий искусственного интеллекта (ИИ) позволит создавать 'умные' производственные линии, которые будут способны самостоятельно оптимизировать процесс производства, прогнозировать сбои и принимать решения в режиме реального времени. Также растет интерес к использованию 3D-печати для производства прототипов и мелких деталей. Использование больших данных и аналитики позволит более эффективно управлять производством и повышать качество продукции. Все это делает автоматическую линию по производству пластиковых труб на заводе еще более привлекательной и перспективной для предприятий, стремящихся к лидерству на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

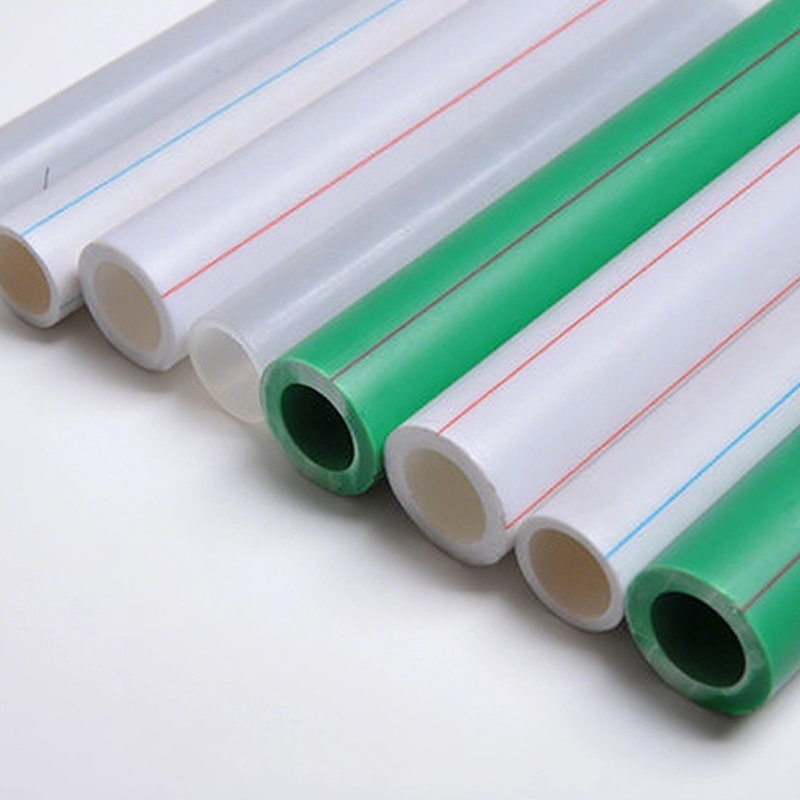

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником -

Оборудование для производства труб PE

Оборудование для производства труб PE -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

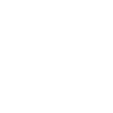

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

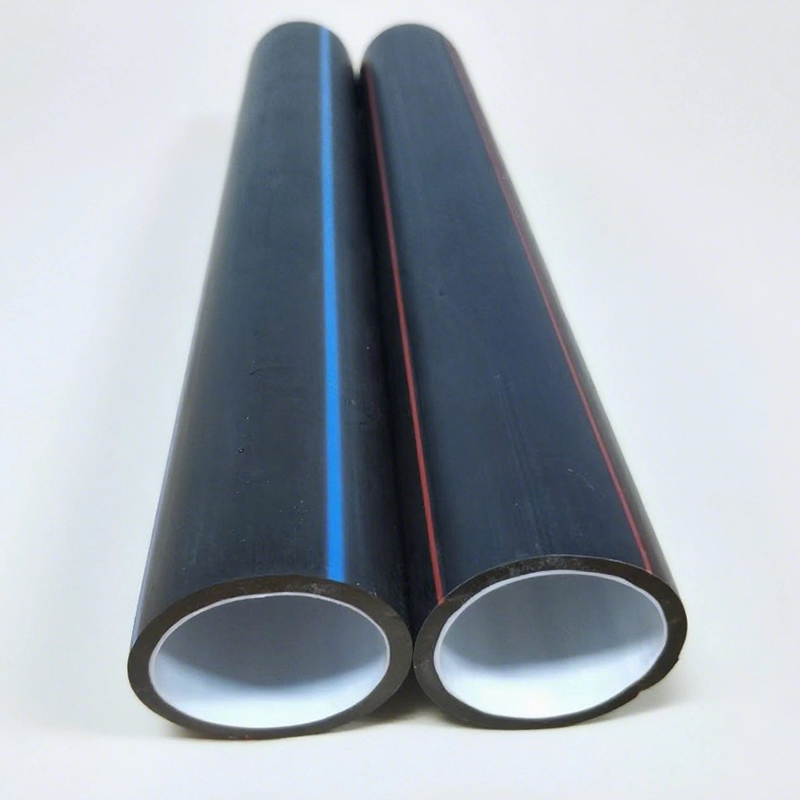

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP

Связанный поиск

Связанный поиск- Оборудование для производства коммуникационных труб в Китае

- Поставщики оболочечных труб связи высокой пропускной способности

- Цена кластерной трубы ПНД прямого заглубления

- Многоканальная защитная труба для связи

- Оборудование для производства коллекторов ПНД в Китае

- Производитель электромеханических материалов для автомобильных дорог

- Оболочечные трубы для городских коммуникаций в Китае

- Производитель композитных напорных труб со стальным проволочным каркасом

- Производители труб с огнестойкой оболочкой для кабеля

- Специальный соединитель для пучковых труб