Производственная линия пучковых HDPE труб

В современном мире полиэтиленовые трубы из ПВХ (HDPE) завоевали огромную популярность благодаря своей долговечности, устойчивости к коррозии и экономичности. И особенно актуальным становится вопрос автоматизации производства пучковых HDPE труб. Но как правильно выбрать и настроить такую линию, чтобы она соответствовала вашим требованиям и обеспечивала высокое качество продукции? В этой статье мы подробно рассмотрим особенности, этапы выбора и применение производственных линий для изготовления пучковых HDPE труб. Готовы погрузиться в мир инновационных технологий?

Что такое пучковые HDPE трубы и почему они востребованы?

Пучковые HDPE трубы – это трубы, изготавливаемые методом экструзии и характеризующиеся наличием пучка труб, выходящих из экструдера одновременно. Это позволяет значительно повысить производительность и снизить себестоимость производства по сравнению с изготовлением отдельных труб. Они широко применяются в системах водоснабжения, канализации, дренажа, а также в сельскохозяйственных системах орошения. Их преимущества очевидны: высокая прочность, устойчивость к механическим повреждениям, широкий диапазон рабочих температур, долговечность и простота монтажа.

Возьмем, к примеру, сельское хозяйство. Разумно спроектированная система орошения с использованием пучковых HDPE труб позволяет точно дозировать воду, снижая ее расход и обеспечивая оптимальное увлажнение почвы. Это приводит к увеличению урожайности и снижению затрат на полив. Также, если говорить о водоснабжении, то благодаря их устойчивости к агрессивным средам и долгому сроку службы, пучковые HDPE трубы являются отличной альтернативой традиционным металлическим трубам. Вспомните старые водопроводные системы – постоянные проблемы с коррозией и утечками! С HDPE это забыто.

Основные этапы производства пучковых HDPE труб

Производство пучковых HDPE труб – это сложный технологический процесс, включающий несколько ключевых этапов:

1. Подготовка сырья

Первый этап – подготовка полиэтиленового гранулята. Необходимо обеспечить его чистоту и соответствие требованиям по молекулярной массе и вязкости. Часто используются различные марки HDPE, в зависимости от требуемых характеристик готовых труб. Важно, чтобы сырье было храниться в сухом месте, чтобы избежать негативного влияния влаги на качество продукции.

2. Экструзия

Экструзия – это основной процесс формирования трубы. Полиэтиленовый гранулят расплавляется и выдавливается через фильеру, формируя трубный профиль. Современные экструдеры позволяют контролировать температуру и давление расплава, что обеспечивает равномерность толщины стенок и гладкость поверхности трубы. Качество экструзии напрямую влияет на прочность и долговечность готовой продукции. На этом этапе также может проводиться армирование трубы.

3. Охлаждение и вытяжка

После экструзии труба охлаждается водой или воздухом. Этот процесс позволяет зафиксировать форму трубы и предотвратить ее деформацию. Затем труба вытягивается до необходимой длины.

4. Термостабилизация и нанесение маркировки

Чтобы обеспечить долговечность пучковых HDPE труб, они подвергаются термостабилизации – процессу, который устраняет остаточные напряжения в материале. Также на трубы наносится маркировка, содержащая информацию о производителе, дате изготовления, диаметре и других параметрах.

5. Контроль качества

На каждом этапе производства осуществляется контроль качества. Проверяется соответствие размеров трубы, ее прочности, устойчивости к давлению и другим параметрам. Некачественные трубы отбраковываются.

Выбор производственной линии для пучковых HDPE труб: на что обратить внимание?

Выбор производственной линии пучковых HDPE труб – задача ответственная. На нее влияет множество факторов: требуемая производительность, диаметр и толщина труб, бюджет и другие. Вот основные критерии, на которые стоит обратить внимание:

1. Тип экструдера

Существует несколько типов экструдеров для производства HDPE труб: одношнековые, двухшнековые и многошнековые. Двухшнековые экструдеры считаются наиболее эффективными и позволяют получать трубы с более равномерными характеристиками. Важно выбрать экструдер, соответствующий требуемой производительности и типу сырья.

2. Система охлаждения

Эффективная система охлаждения необходима для поддержания оптимальной температуры расплава и предотвращения деформации трубы. Охлаждение может осуществляться водой, воздухом или их комбинацией. Выбор системы охлаждения зависит от требований к скорости охлаждения и энергоэффективности.

3. Система автоматизации

Автоматизация производственного процесса позволяет повысить точность, снизить количество брака и повысить производительность. Современные производственные линии оснащены системами автоматического контроля температуры, давления, скорости экструзии и других параметров.

4. Материалы и комплектующие

Важно, чтобы все материалы и комплектующие, используемые в производственной линии, были изготовлены из качественных материалов и соответствовали требованиям безопасности. Это обеспечит долговечность и надежность оборудования.

5. Сервис и поддержка

При выборе поставщика производственной линии необходимо учитывать наличие сервисной поддержки и гарантийного обслуживания. Важно, чтобы поставщик мог предоставить квалифицированную помощь в установке, настройке и эксплуатации оборудования.

Например, ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) предлагает широкий спектр производственных линий пучковых HDPE труб, включая экструдеры, системы охлаждения, системы автоматизации и другие комплектующие. Они предлагают как стандартные решения, так и индивидуальные проекты, разработанные с учетом конкретных потребностей заказчика. С их помощью можно решить задачу по автоматизации производства пучковых HDPE труб любого масштаба.

Применение производственных линий для пучковых HDPE труб

Производственные линии для пучковых HDPE труб находят широкое применение в различных отраслях промышленности:

- Водоснабжение и канализация: Производство труб для централизованных и децентрализованных систем водоснабжения и канализации.

- Дренаж и ливневая канализация: Изготовление труб для отвода поверхностных и грунтовых вод.

- Сельское хозяйство: Производство труб для систем орошения и дренажа.

- Строительство: Изготовление труб для различных строительных коммуникаций.

- Горнодобывающая промышленность: Производство труб для транспортировки воды и других жидкостей.

Будущее производства пучковых HDPE труб

Технологии производства пучковых HDPE труб постоянно развиваются. В будущем можно ожидать появления новых материалов, более эффективных экструдеров и более совершенных систем автоматизации. Особое внимание будет уделяться экологичности производства и снижению энергопотребления. Инновационные решения, такие как использование вторичного сырья и внедрение систем рекуперации тепла, станут все более актуальными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником -

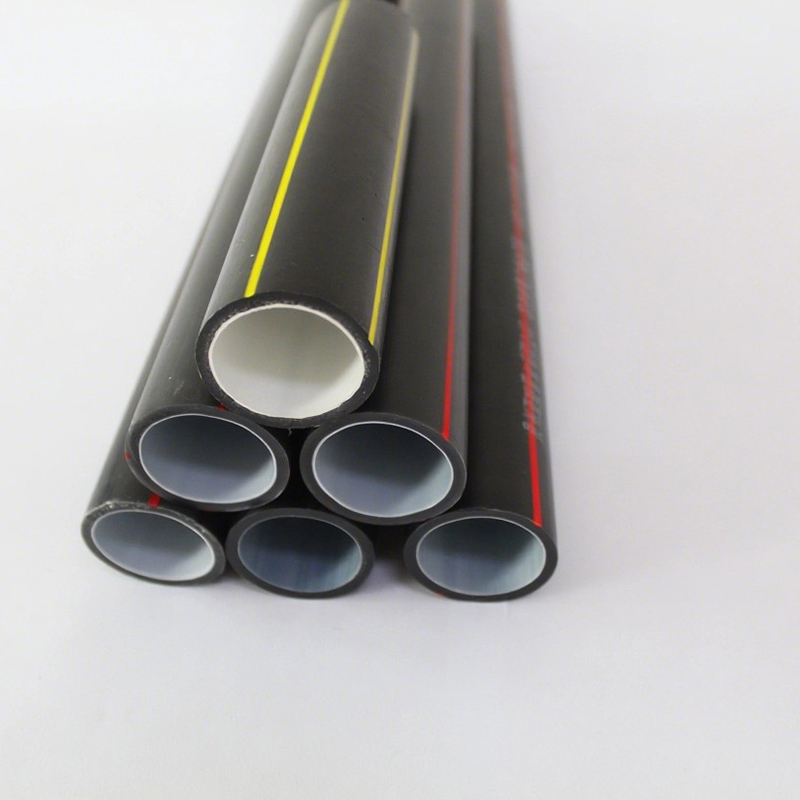

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

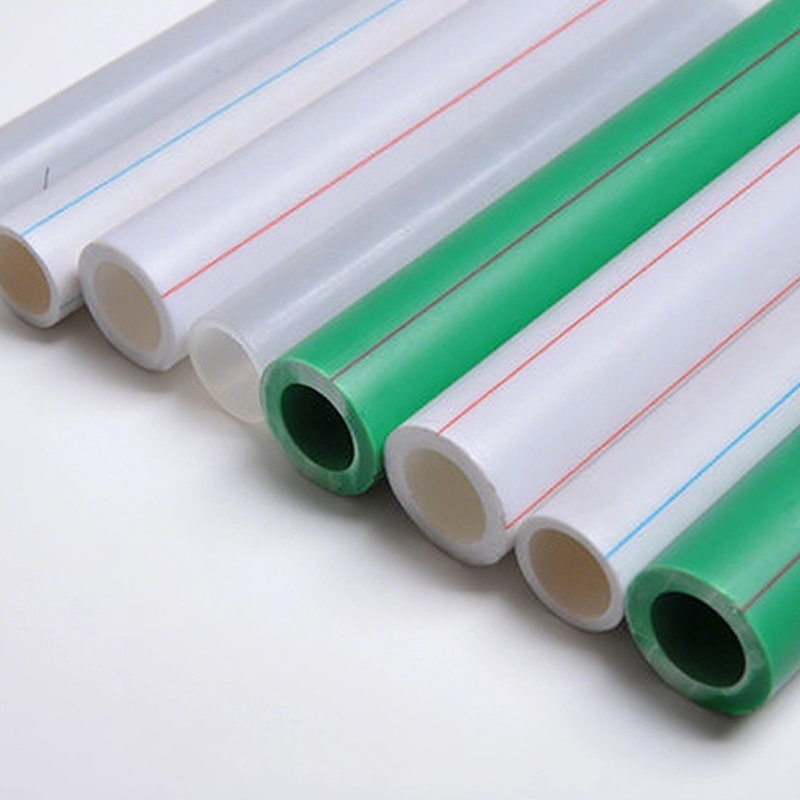

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение)

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение) -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

Труба MPP для силового кабеля

Труба MPP для силового кабеля

Связанный поиск

Связанный поиск- Оптовая линия по производству сталепластиковых труб PSP

- Завод пучковых труб ПНД Кремниевая трубка

- Линия по производству высококачественных труб из ПНД

- Оборудование для производства сталепластиковых композитных труб PSP в Китае

- Цена трубы для электроснабжения

- Оборудование для производства полиэтиленовых труб в Китае

- Цена жесткой трубы для водоснабжения

- Высококачественная линия по производству труб с силиконовым сердечником из ПНД

- Дешевая труба из модифицированного полипропилена

- Производитель труб для оболочек кабелей для продувки