Отличное оборудование для производства труб из ПВХ

Производство труб из поливинилхлорида (ПВХ) – это востребованная и динамично развивающаяся отрасль. И если раньше небольшие производства справлялись с работой на простом оборудовании, то сегодня всё больше компаний стремятся к автоматизации, повышению производительности и, конечно, к улучшению качества продукции. В этой статье мы подробно рассмотрим отличное оборудование для производства труб из ПВХ, обсудим ключевые компоненты, современные тенденции и поделимся опытом.

Обзор оборудования для производства ПВХ-труб

Современная линия для производства ПВХ-труб состоит из нескольких основных этапов, каждый из которых требует специфического оборудования. Давайте разберем основные этапы и необходимые машины:

1. Подготовка сырья

Первый и, пожалуй, самый важный этап – это подготовка полимерного сырья. Обычно используются гранулы ПВХ. Для их предварительной обработки и подготовки к экструзии необходим вибрационный податчик ПВХ. Это устройство обеспечивает равномерную подачу гранул в экструдер, исключая перебои и обеспечивая стабильность процесса. Я помню, как в одном из заводов, где я работал, отсутствие качественного вибрационного податчика приводило к заклиниванию экструдера и серьезным простоям. Оборудование от компаний, таких как ООО Гуйчжоу Ясу Гуанье ([https://www.gzysgy.ru/](https://www.gzysgy.ru/)), зарекомендовало себя как надежные и долговечные.

2. Экструзия

Это сердце всей линии. Экструдер для ПВХ-труб - это сложный механизм, который плавит полимер и выдавливает его через фильеру, формируя трубу. Существует несколько типов экструдеров: одношнековые, двухшнековые, с раздельным и смешанным вращением шнеков. Двухшнековые экструдеры считаются более современными и эффективными, обеспечивая более равномерную температуру и улучшенную дегазацию материала. Важный параметр - производительность экструдера, которая влияет на общую производительность завода. Например, экструдер производительностью 100-200 тонн в час может быть оптимальным для среднего предприятия. Необходимо учитывать вязкость материала и требуемую точность геометрии трубы при выборе модели.

3. Охлаждение и вытягивание

После экструзии труба проходит через систему охлаждения. Это может быть водяное охлаждение, воздушное охлаждение или комбинированный вариант. Эффективное охлаждение необходимо для предотвращения деформации и усадки трубы. Затем труба вытягивается на барабан. Для вытягивания и поддержания требуемого напряжения используется вытяжной барабан. Важно, чтобы барабан был изготовлен из материала, устойчивого к коррозии и способного выдерживать высокие нагрузки.

4. Резка и контроль качества

Готовая труба разрезается на заданные длины. Для этого используется резкатель для ПВХ-труб, который обеспечивает ровный и аккуратный срез. После резки производится контроль качества: проверка на соответствие размеров, геометрии, прочности и других параметров. Часто используется автоматизированная система контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства. Например, дефекты, связанные с неравномерным распределением материала, можно обнаружить с помощью ультразвукового контроля.

5. Дополнительное оборудование

Помимо основных компонентов, для производства ПВХ-труб может потребоваться дополнительное оборудование: оборудование для нанесения покрытий (для производства покрытых труб), оборудование для маркировки, автоматические системы управления. Выбор дополнительного оборудования зависит от специфики производства и требуемых характеристик продукции.

Тенденции в оборудовании для производства ПВХ-труб

В последние годы наблюдаются следующие тенденции в развитии оборудования для производства ПВХ-труб:

- Автоматизация процессов: Все большее распространение получают автоматизированные линии, которые позволяют снизить трудозатраты, повысить производительность и улучшить качество продукции.

- Энергоэффективность: Производители оборудования стремятся к снижению энергопотребления, разрабатывая более эффективные экструдеры, системы охлаждения и другие компоненты.

- Интеграция систем управления: Современные линии оснащаются автоматизированными системами управления, которые позволяют контролировать все этапы производства и оперативно реагировать на изменения в процессе.

- Использование новых материалов: Появляются новые материалы для производства оборудования, которые отличаются высокой прочностью, коррозионной стойкостью и долговечностью.

Выбор надежного поставщика оборудования

Выбор надежного поставщика отличного оборудования для производства труб из ПВХ – это ключевой фактор успеха. Важно обращать внимание на следующие критерии:

- Репутация компании: Изучите отзывы о компании, ее опыт работы на рынке, наличие сертификатов качества.

- Техническая поддержка: Убедитесь, что компания предоставляет квалифицированную техническую поддержку, включая обучение персонала и гарантийное обслуживание.

- Ценовая политика: Сравните цены у разных поставщиков, но не стоит гнаться за самой низкой ценой – это может привести к приобретению некачественного оборудования.

- Ассортимент оборудования: Убедитесь, что компания предлагает полный спектр необходимого оборудования для производства ПВХ-труб. ООО Гуйчжоу Ясу Гуанье ([https://www.gzysgy.ru/](https://www.gzysgy.ru/)) предлагает широкий выбор оборудования и имеет положительные отзывы клиентов.

Ключевые моменты при выборе экструдера

Если вы рассматриваете возможность приобретения экструдера для ПВХ-труб, обратите внимание на следующие моменты:

- Производительность: Выберите экструдер с производительностью, соответствующей вашим потребностям.

- Тип шнека: Двухшнековые экструдеры более эффективны, чем одношнековые.

- Мощность двигателя: Мощность двигателя должна соответствовать требованиям материала и производительности.

- Система охлаждения: Эффективная система охлаждения необходима для предотвращения деформации трубы.

Правильный выбор отличного оборудования для производства труб из ПВХ – это инвестиция в будущее вашего производства. Это позволит вам производить качественную продукцию, повысить производительность и снизить затраты. Помните, что от качества оборудования зависит долговечность всего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение)

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение) -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

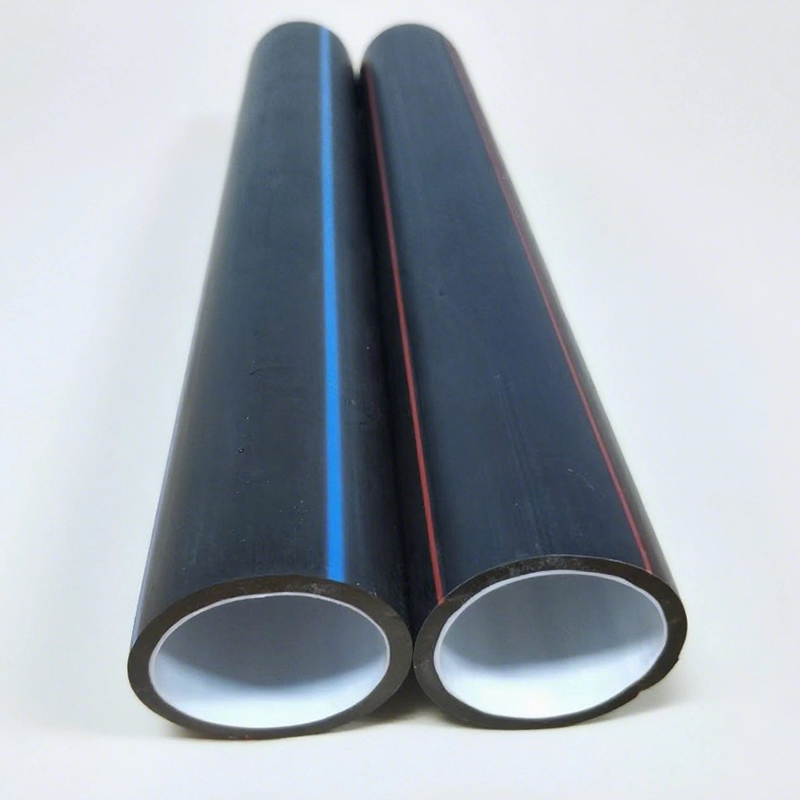

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Труба MPP для силового кабеля

Труба MPP для силового кабеля -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

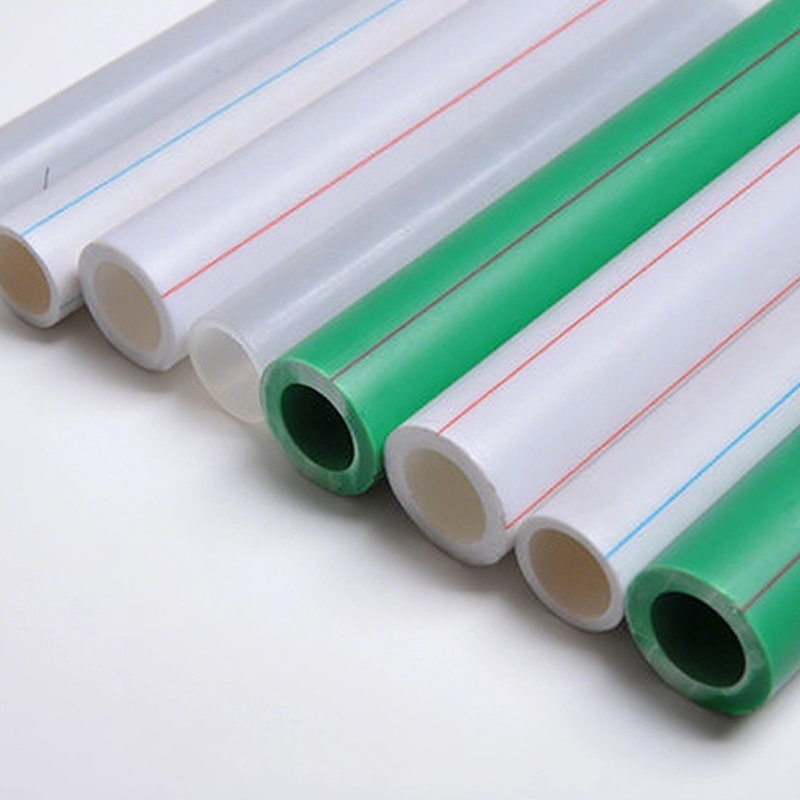

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Связанный поиск

Связанный поиск- Оптовая линия по производству сталепластиковых труб PSP

- Композитная труба со стальным сетчатым каркасом

- Производители оборудования для производства коммуникационных труб

- Труба из ПНД с огнестойким силиконовым сердечником из Китая

- Цена трубы для защиты оптического кабеля

- Оптовая продажа труб для оболочки магистральных коммуникаций

- Дешевая ПВХ труба для воды

- Высококачественный коллектор DB прямого заглубления для телекоммуникаций

- Огнестойкие трубы для оболочки кабеля из Китая

- Высококачественные оболочки для волоконно-оптических кабелей