Отличное оборудование для производства труб из ПНД

Производство труб из полиэтилена низкого давления (ПНД) – это востребованная и постоянно развивающаяся отрасль. Потребность в надежных и долговечных трубах для водоснабжения, канализации, дренажа и других целей неуклонно растет. Выбор правильного оборудования для производства труб из ПНД – задача ответственная, требующая учета множества факторов: производительности, качества продукции, экономической эффективности и надежности. В этой статье мы подробно рассмотрим основные этапы производства ПНД труб, различные типы оборудования, факторы, влияющие на выбор, а также современные тенденции в этой области. Надеюсь, эта информация поможет вам сделать осознанный выбор и оптимизировать процесс производства.

Этапы производства труб из ПНД: от сырья до готовой продукции

Производство ПНД труб – это многоступенчатый процесс, который начинается с подготовки сырья и заканчивается контролем качества готовой продукции. Давайте рассмотрим основные этапы более подробно:

Подготовка полиэтилена

Первый этап – это подготовка полиэтилена. Обычно используется полиэтилен высокой плотности (HDPE) или полиэтилен низкой плотности (LDPE). Сырье поступает на завод в виде гранул, которые необходимо расплавить и сформировать в экструдер. Важно обеспечить равномерность и чистоту сырья, чтобы избежать дефектов в готовых трубах. Качество сырья напрямую влияет на прочность, долговечность и устойчивость к воздействию химических веществ.

Экструзия

Экструзия – это основной процесс производства ПНД труб. Гранулы полиэтилена подаются в экструдер, где они расплавляются под воздействием высокой температуры и давления. Расплавленный полиэтилен продавливается через фильеру, которая формирует трубный профиль. Существуют различные типы экструдеров, используемых для производства ПНД труб: одношнековые, двухшнековые и многошнековые. Выбор типа экструдера зависит от требуемой производительности и характеристик готовой продукции. Например, двухшнековые экструдеры обеспечивают более равномерное перемешивание и лучшее качество экструзии, что особенно важно при производстве труб сложной формы.

Охлаждение и вытягивание

После экструзии труба охлаждается в воде или воздухе. Охлаждение необходимо для затвердевания полиэтилена и придания трубе заданной формы. В некоторых случаях труба вытягивается, чтобы улучшить ее механические свойства и обеспечить однородность структуры. Этот процесс особенно важен для производства труб большого диаметра.

Обрезка и маркировка

После охлаждения труба обрезается до нужной длины и маркируется. Маркировка содержит информацию о производителе, диаметре, давлении и других характеристиках трубы. Это позволяет потребителям правильно выбрать трубу для своих нужд. Важно, чтобы маркировка была четкой и долговечной.

Контроль качества

На всех этапах производства осуществляется контроль качества. Проверяется качество сырья, процесс экструзии, геометрические размеры трубы, механические свойства и химическая стойкость. Для контроля качества используются различные методы: визуальный осмотр, ультразвуковой контроль, капиллярный контроль и испытания на прочность. Только труба, прошедшая все этапы контроля качества, может быть отгружена потребителю.

Типы оборудования для производства труб из ПНД

Выбор подходящего оборудования для производства труб из ПНД критически важен для обеспечения качества и производительности. Рассмотрим основные виды оборудования, используемые на заводах по производству ПНД труб:

Экструдеры

Как уже упоминалось, экструдер – это сердце производства ПНД труб. Наиболее распространенными типами экструдеров являются одношнековые и двухшнековые. Одношнековые экструдеры проще в конструкции и дешевле, но двухшнековые обеспечивают более равномерное перемешивание и лучшее качество экструзии.

Например, экструдеры серии 700 от компании ООО Гуйчжоу Ясу Гуанье известны своей надежностью и эффективностью. Они способны производить трубы различного диаметра и толщины стенки. [Ссылка на сайт ООО Гуйчжоу Ясу Гуанье].

Филеры

Филеры используются для формирования трубного профиля. Существуют различные типы филеров, которые различаются по форме и размеру. Выбор филера зависит от диаметра трубы и требуемой формы.

Охладители

Охладители используются для охлаждения трубы после экструзии. Обычно используются водяные или воздушные охладители. Водяные охладители обеспечивают более быстрое и равномерное охлаждение, но требуют затрат на воду и электроэнергию.

Вытяжки

Вытяжки используются для вытягивания трубы после охлаждения. Вытяжки улучшают механические свойства трубы и обеспечивают ее однородность.

Линии контроля качества

Линии контроля качества используются для контроля качества готовой продукции. На них устанавливаются различные приборы и устройства, которые позволяют проверить геометрические размеры трубы, механические свойства и химическую стойкость.

На что обратить внимание при выборе оборудования

При выборе оборудования для производства труб из ПНД необходимо учитывать ряд факторов:

- Производительность: Какая производительность оборудования необходима для удовлетворения ваших потребностей?

- Качество продукции: Какое качество трубы вам необходимо производить?

- Экономическая эффективность: Какова стоимость оборудования и эксплуатационные расходы?

- Надежность: Насколько надежно оборудование?

- Обслуживание: Насколько легко обслуживать оборудование?

- Автоматизация: Какой уровень автоматизации вам необходим? Автоматизация позволяет снизить трудозатраты и повысить производительность.

- Материалы изготовления: Из каких материалов изготовлено оборудование? Оборудование должно быть изготовлено из материалов, устойчивых к воздействию полиэтилена и других химических веществ.

Важно обращаться к проверенным поставщикам, которые предоставляют гарантию и сервисное обслуживание.

Современные тенденции в производстве ПНД труб

Производство ПНД труб постоянно развивается. Современные тенденции включают:

- Автоматизация: Все больше заводов переходят на автоматизированные линии производства, что позволяет снизить трудозатраты и повысить производительность.

- Энергоэффективность: Производители оборудования все больше внимания уделяют энергоэффективности, что позволяет снизить эксплуатационные расходы.

- Улучшение качества продукции: Разрабатываются новые технологии, которые позволяют улучшить качество продукции и расширить ее область применения.

- Экологичность: Производители оборудования стремятся к снижению воздействия на окружающую среду, разрабатывая экологически чистые технологии.

ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) активно внедряет современные технологии в производство оборудования для экструзии ПНД труб, предлагая клиентам решения, отвечающие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

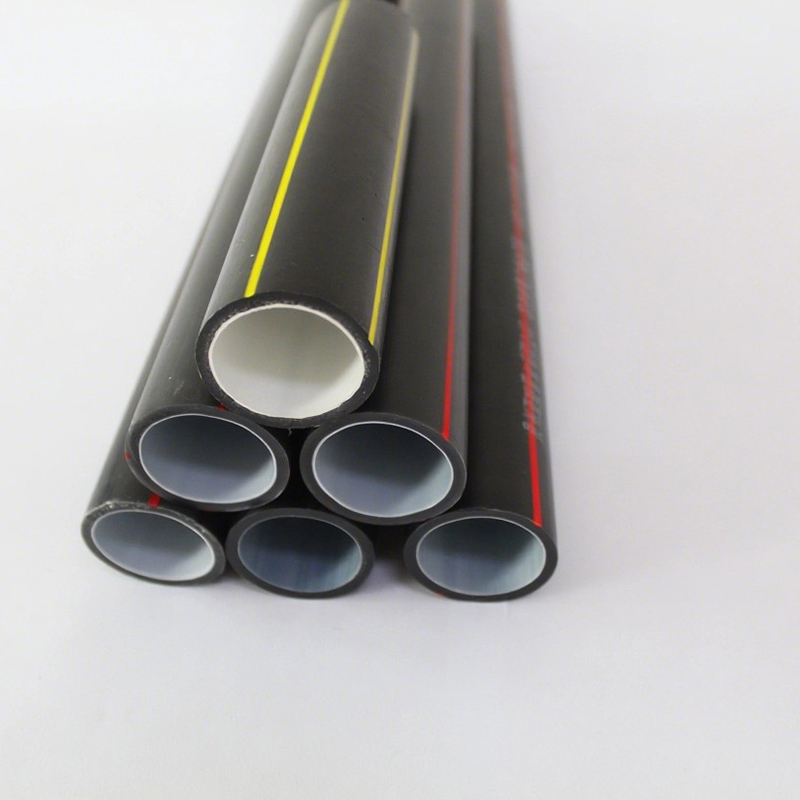

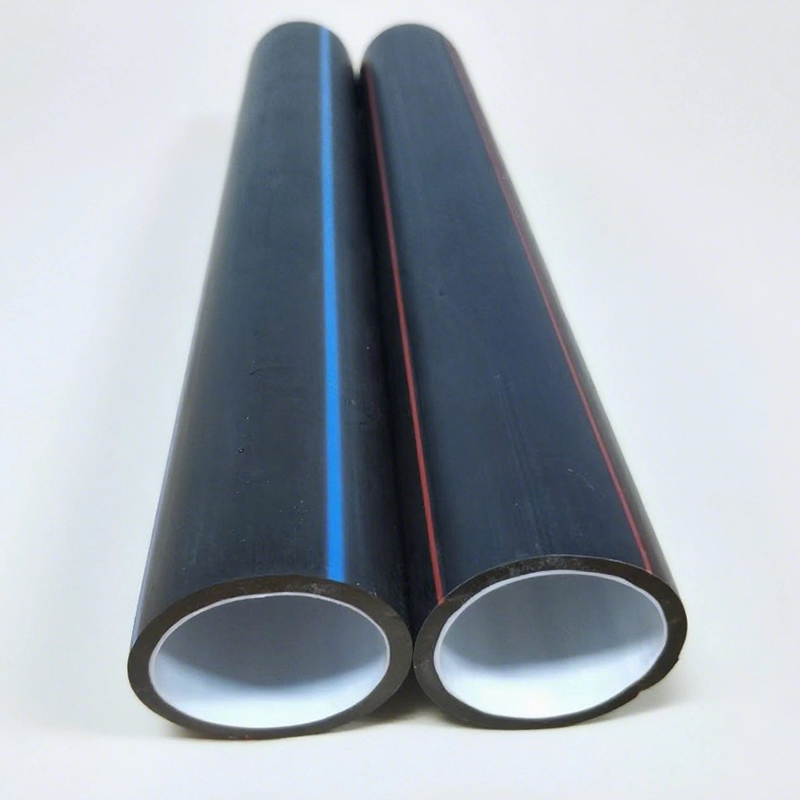

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Оборудование для производства труб PE

Оборудование для производства труб PE -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником -

Труба MPP для силового кабеля

Труба MPP для силового кабеля -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником

Связанный поиск

Связанный поиск- Завод по производству оболочки для волоконно-оптического кабеля COD

- Армированная стальной проволокой PSP труба

- Трубы водоснабжения для защиты окружающей среды в Китае

- Высококачественные коллекторы COD

- Ведущая труба со специальной оболочкой для микрокабелей связи

- Ведущая кабельная траншейная огнестойкая труба с силиконовым сердечником

- трубы электромонтажные пвх для электромонтажных работ

- Заводы по производству труб для оболочки магистральных коммуникаций

- Производитель сталепластиковых композитных труб

- Дешевое оборудование для производства сталепластиковых композитных труб PSP