Оптовая продажа пластиковых высокоэффективных энергосберегающих экструзионных линий

Выбор правильной экструзионной линии – это задача, требующая взвешенного подхода. Особенно, когда речь идет о оптовой продаже пластиковых высокоэффективных энергосберегающих экструзионных линий. В этой статье мы постараемся разобраться в тонкостях этого вопроса, рассмотрим ключевые факторы, влияющие на выбор, и поделимся опытом, который, надеюсь, поможет вам принять обоснованное решение. Понимание этих нюансов критически важно для обеспечения не только рентабельности производства, но и соответствия современным требованиям экологичности и энергоэффективности.

Что такое высокоэффективная энергосберегающая экструзионная линия?

Прежде чем углубиться в детали, стоит четко понимать, что подразумевается под термином 'высокоэффективная энергосберегающая экструзионная линия'. Это не просто экструдер, а комплексное оборудование, включающее в себя, как правило, шнековый экструдер, систему охлаждения, систему вытягивания, систему нарезки и систему управления. Главная особенность – использование передовых технологий, направленных на минимизацию энергопотребления и увеличение производительности. Например, это могут быть экструдеры с улучшенной теплоизоляцией, оптимизированные системы охлаждения, а также автоматизированные системы управления, которые позволяют точно контролировать параметры процесса экструзии и снижать отходы материала.

Не стоит забывать и о материалах, которые могут перерабатываться на таких линиях. Высокоэффективные линии часто способны работать с широким спектром полимеров, включая полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC), полистирол (PS) и даже инженерные пластики. Выбор подходящего экструдера зависит от того, какие именно материалы вы планируете использовать. Например, для экструзии ПВХ обычно требуются экструдеры с усиленной конструкцией и специальными шнеками, способными выдерживать высокие температуры.

Основные компоненты и их влияние на энергоэффективность

Понимание работы каждого компонента экструзионной линии – это ключ к оптимизации ее энергоэффективности. Давайте рассмотрим основные из них:

Шнековый экструдер

Это сердце экструзионной линии. От его конструкции и качества материалов напрямую зависит производительность и энергопотребление. Современные экструдеры используют оптимизированные шнеки с улучшенной геометрией, что позволяет снизить трение и увеличить эффективность перемешивания и плавления материала. Важно обращать внимание на качество подшипников и уплотнений, так как они также влияют на энергопотери. Например, экструдеры с ременной передачей, как правило, более энергоэффективны, чем с зубчатой.

Система охлаждения

Охлаждение экструдированного профиля – критически важный этап. Эффективная система охлаждения не только обеспечивает получение качественного продукта, но и снижает теплопотери. Существуют различные типы систем охлаждения: водяные, воздушные, комбинированные. Выбор зависит от материала и толщины профиля. Водяное охлаждение считается наиболее эффективным, но требует наличия системы водоснабжения. Важно, чтобы система охлаждения была правильно откалибрована и поддерживала заданную температуру. Неправильно настроенная система охлаждения может привести к перегреву материала и ухудшению качества продукции, а также к увеличению энергопотребления.

Система вытягивания и нарезки

Эти системы позволяют формировать профиль нужной длины и формы. Они также могут влиять на энергоэффективность, особенно если они оснащены автоматизированными системами управления и контроля. Например, система автоматической нарезки позволяет избежать перерезки профиля и снизить отходы материала. Кроме того, важным фактором является качество валов и роликов, которые должны обеспечивать равномерное вытягивание профиля без деформации.

Оптовая продажа оптовых продаж пластиковых высокоэффективных энергосберегающих экструзионных линий: на что обратить внимание при выборе поставщика

Выбор надежного поставщика – это еще один важный фактор. На рынке представлено множество производителей и дистрибьюторов, поэтому важно тщательно изучить каждого потенциального партнера. Вот несколько критериев, на которые стоит обратить внимание:

- Репутация компании: Изучите отзывы клиентов, проверьте наличие сертификатов качества и соответствия. Например, ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) зарекомендовала себя как надежный поставщик экструзионного оборудования.

- Гарантийное и сервисное обслуживание: Убедитесь, что поставщик предоставляет гарантию на оборудование и обеспечивает квалифицированное сервисное обслуживание. Это особенно важно, так как экструзионное оборудование требует регулярного технического обслуживания.

- Техническая поддержка: Важно, чтобы поставщик предлагал техническую поддержку на всех этапах – от выбора оборудования до его установки и запуска.

- Ценовая политика: Сравните цены у разных поставщиков, но не стоит выбирать самого дешевого – это может быть признаком низкого качества оборудования или обслуживания.

- Возможность индивидуализации: Узнайте, может ли поставщик предложить оборудование, адаптированное под ваши конкретные потребности. Некоторые компании предлагают возможность модификации экструдеров для работы с определенными типами материалов или для повышения производительности.

Примеры успешного внедрения оптовых продаж пластиковых высокоэффективных энергосберегающих экструзионных линий

Многие предприятия успешно внедрили энергосберегающие экструзионные линии, что позволило им снизить затраты на электроэнергию и повысить рентабельность производства. Например, компания 'Пластик-Строй' внедрила новую экструзионную линию для производства ПВХ профилей. Благодаря использованию энергоэффективных компонентов и автоматизированной системе управления, компания смогла снизить потребление электроэнергии на 20% и увеличить производительность на 15%. Они также отметили, что система автоматической диагностики позволяет своевременно выявлять и устранять неисправности, что снижает простои оборудования.

Будущее оптовых продаж пластиковых высокоэффективных энергосберегающих экструзионных линий: тенденции и перспективы

Технологии в области экструзии постоянно развиваются. В будущем можно ожидать появления новых, еще более энергоэффективных и автоматизированных экструзионных линий. Особое внимание будет уделяться использованию возобновляемых источников энергии и снижению отходов материала. Развитие 3D-печати и других передовых технологий также может повлиять на спрос на экструзионное оборудование. Важно следить за тенденциями рынка и выбирать оборудование, которое будет соответствовать вашим потребностям в долгосрочной перспективе.

Надеемся, эта статья помогла вам лучше понять все нюансы оптовых продаж пластиковых высокоэффективных энергосберегающих экструзионных линий. Выбор правильного оборудования – это инвестиция в будущее вашего бизнеса. Не бойтесь задавать вопросы поставщикам, тщательно изучайте технические характеристики и не торопитесь с принятием решения. Удачи!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Конфигурация и предложение трубы PVC110-330

Конфигурация и предложение трубы PVC110-330 -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Труба MPP для силового кабеля

Труба MPP для силового кабеля -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

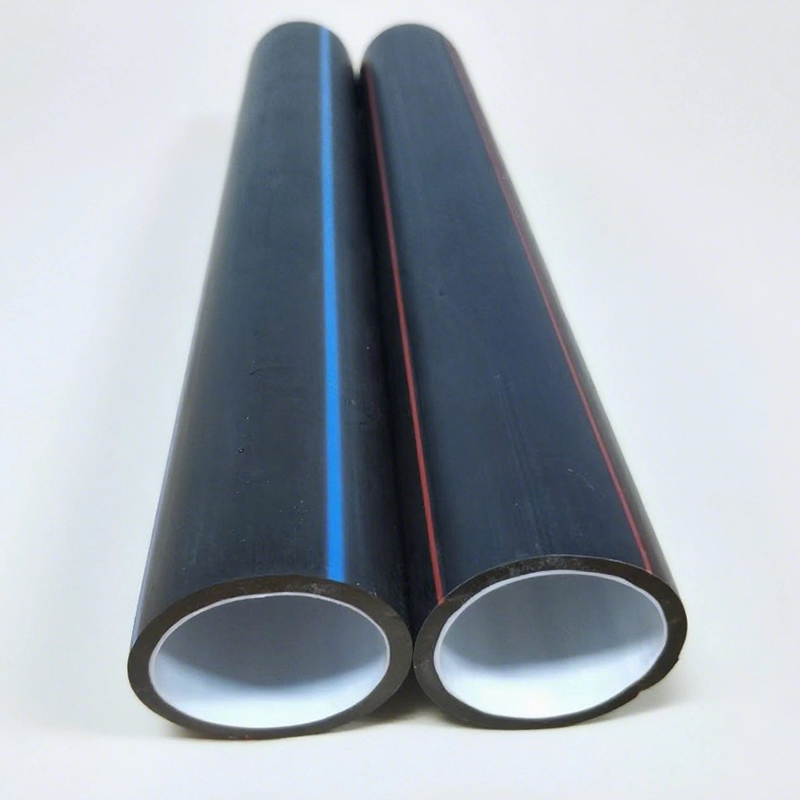

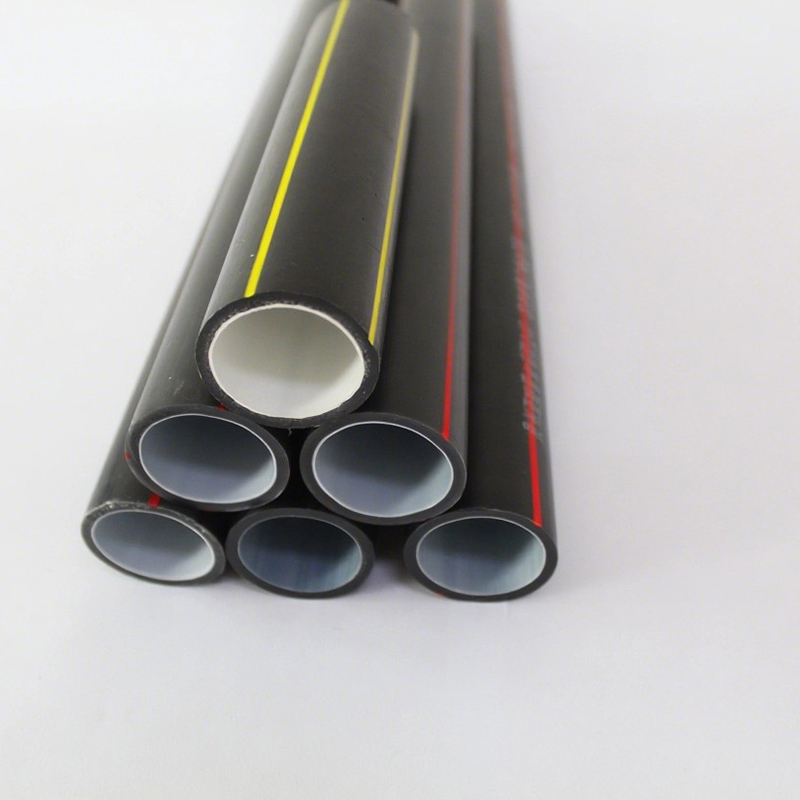

Оборудование для производства труб PE

Оборудование для производства труб PE -

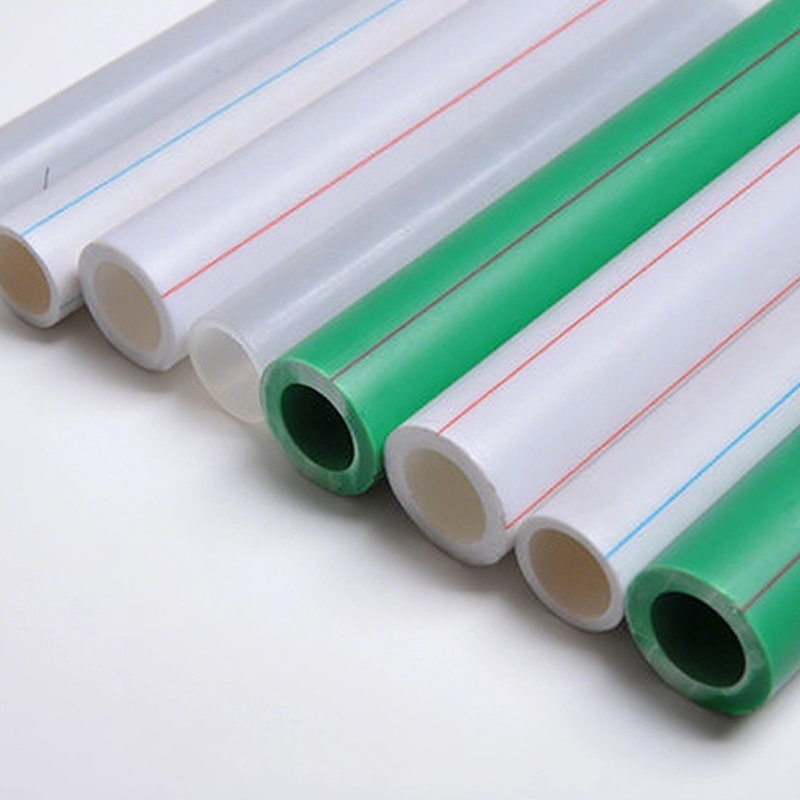

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником

Связанный поиск

Связанный поиск- Дешевая линия для производства труб из ПНД

- оборудование для сварки пластиковых труб

- Ведущая линия по производству труб из ПВХ

- HDPE пучковая трубка

- Оптовые трубы для воды из ПВХ

- Цены на противопожарный водопровод противопожарные системы трубопроводов для шахт

- HDPE кремниевая трубка

- Дешевая линия для производства муниципальных труб

- Оборудование для PVC-труб

- Дешевый трубопровод для транспортировки химической жидкости PSP из сталепластикового композита