Оборудование для производства труб с кремниевым сердечником из полиэтилена высокой плотности

Производство труб с кремниевым сердечником из полиэтилена высокой плотности – это сложный процесс, требующий специализированного оборудования. В этой статье мы рассмотрим основные типы оборудования, используемого для изготовления таких труб, их особенности, производительность и требования к обслуживанию. Также обсудим важные факторы, влияющие на качество конечного продукта, и поделимся некоторыми практическими советами, основанными на реальном опыте.

Технологический процесс производства: краткий обзор

Прежде чем углубиться в оборудование, стоит кратко осветить сам технологический процесс. Производство труб с кремниевым сердечником из полиэтилена высокой плотности (ПВД) включает в себя несколько ключевых этапов: подготовку кремниевого сердечника, нанесение полиэтиленового покрытия, формовку и термическую обработку. Каждый из этих этапов требует специфического оборудования и строгого контроля параметров.

Подготовка кремниевого сердечника

Кремниевый сердечник, как правило, изготавливается из кремния высокой чистоты и имеет определенную структуру – обычно это гранулы или стержни определенного диаметра. На этом этапе необходимы оборудование для измельчения, сортировки и очистки кремния. Важно обеспечить однородность и размер частиц, чтобы обеспечить равномерное распределение полиэтиленовой матрицы.

Нанесение полиэтиленового покрытия

Это ключевой этап, определяющий свойства готовой трубы. Полиэтилен высокой плотности наносится на кремниевый сердечник методом экструзии. Требуется высокопроизводительная экструдерная линия, способная обеспечить равномерное покрытие и соблюдение требуемой толщины. Важным аспектом является контроль температуры и давления в экструдере, чтобы избежать дефектов и обеспечить хорошую адгезию полиэтилена к кремниевому сердечнику. Для нанесения покрытия часто используются специальные головки экструдеров, предназначенные для работы с композитными материалами.

Формовка и термическая обработка

После нанесения покрытия труба формуется в нужную геометрию – обычно это цилиндрическая форма. Формовка может осуществляться различными способами, в зависимости от требуемых размеров и сложности формы. Затем труба подвергается термической обработке для закрепления полиэтиленовой матрицы и повышения прочности соединения с кремниевым сердечником. Этот этап также требует строгого контроля температуры и времени, чтобы избежать деформации трубы и ухудшения ее механических свойств. Например, для обеспечения максимальной прочности может применяться вакуумная термическая обработка, которая способствует удалению воздуха и созданию более плотной структуры.

Основные типы оборудования для производства труб с кремниевым сердечником из ПВД

Итак, какие конкретно виды оборудования используются для изготовления этих труб? Давайте рассмотрим основные:

Экструдерная линия

Как уже упоминалось, экструдерная линия – это сердце производства. Она состоит из нескольких основных узлов: загрузочный бункер, шнековый экструдер, фильеры, охлаждающий бассейн и система намотки. Важно выбирать экструдер с соответствующей производительностью и подходящей конструкцией фильеры для обеспечения равномерного покрытия и требуемой толщины. В зависимости от сложности геометрии трубы, могут использоваться различные типы экструдеров, включая одношнековые, двухшнековые и экструдеры с переменным диаметром шнека. При выборе экструдера стоит обратить внимание на материал шнека – обычно используются износостойкие сплавы, способные выдерживать агрессивные среды.

Например, производитель ООО Гуйчжоу Ясу Гуанье предлагает широкий спектр экструдерных линий, предназначенных для производства труб с композитными сердечниками. Их линии отличаются высокой производительностью, надежностью и простотой в эксплуатации. (https://www.gzysgy.ru/) В каталоге можно найти экструдеры различной производительности, от небольших установок для лабораторных испытаний до промышленных линий, способных производить тонны продукции в день.

Линия формовки

Для формовки труб используются различные типы оборудования, в зависимости от требуемой геометрии и размеров. Это могут быть литьевые формы, прессы, протяжные станы и другие специализированные устройства. Важно обеспечить равномерное давление и контроль температуры на всех этапах формовки, чтобы избежать дефектов и обеспечить соответствие готовой трубы требуемым параметрам. При использовании литьевых форм важно учитывать тепловое расширение полиэтилена и кремния, чтобы избежать растрескивания и деформации трубы.

Термическая печь

Термическая печь используется для закрепления полиэтиленовой матрицы и повышения прочности соединения с кремниевым сердечником. Печь должна обеспечивать равномерный нагрев и контролируемую скорость охлаждения, чтобы избежать деформации трубы и ухудшения ее механических свойств. В зависимости от типа полиэтилена и требуемых свойств трубы, могут использоваться различные типы печей, включая индукционные, конвекционные и туннельные печи.

Оборудование для контроля качества

На каждом этапе производства необходимо осуществлять контроль качества, чтобы выявить и устранить дефекты. Для этого используются различные приборы и методы контроля, включая ультразвуковой контроль, рентгеновский контроль, визуальный осмотр и испытания на прочность.

Важные факторы, влияющие на качество готовой продукции

На качество готовых труб с кремниевым сердечником из полиэтилена высокой плотности влияет множество факторов. Вот некоторые из наиболее важных:

- Качество сырья: Важно использовать кремний высокой чистоты и полиэтилен с нужными свойствами.

- Толщина полиэтиленового покрытия: Должна быть равномерной и соответствовать требованиям проекта.

- Температура и давление в экструдере: Необходимо строго контролировать эти параметры, чтобы избежать дефектов и обеспечить хорошую адгезию полиэтилена к кремниевому сердечнику.

- Температура и время термической обработки: Важно обеспечить закрепление полиэтиленовой матрицы и повышение прочности соединения с кремниевым сердечником, не вызывая при этом деформацию трубы.

- Контроль качества на всех этапах производства: Необходимо своевременно выявлять и устранять дефекты, чтобы обеспечить соответствие готовой продукции требованиям заказчика.

Рекомендации

Наш опыт показывает, что для получения высококачественных труб с кремниевым сердечником из ПВД необходимо тщательно подходить к выбору оборудования, обеспечить квалифицированный персонал и строго контролировать все этапы производства. Регулярное техническое обслуживание оборудования и своевременный ремонт также играют важную роль в обеспечении надежной и бесперебойной работы производства.

Не бойтесь экспериментировать с различными технологическими параметрами, чтобы найти оптимальные условия для производства вашей продукции. И, конечно, не забудьте про обращение к опытным специалистам, которые помогут вам решить сложные технические задачи и повысить эффективность вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конфигурация и предложение трубы PVC110-330

Конфигурация и предложение трубы PVC110-330 -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

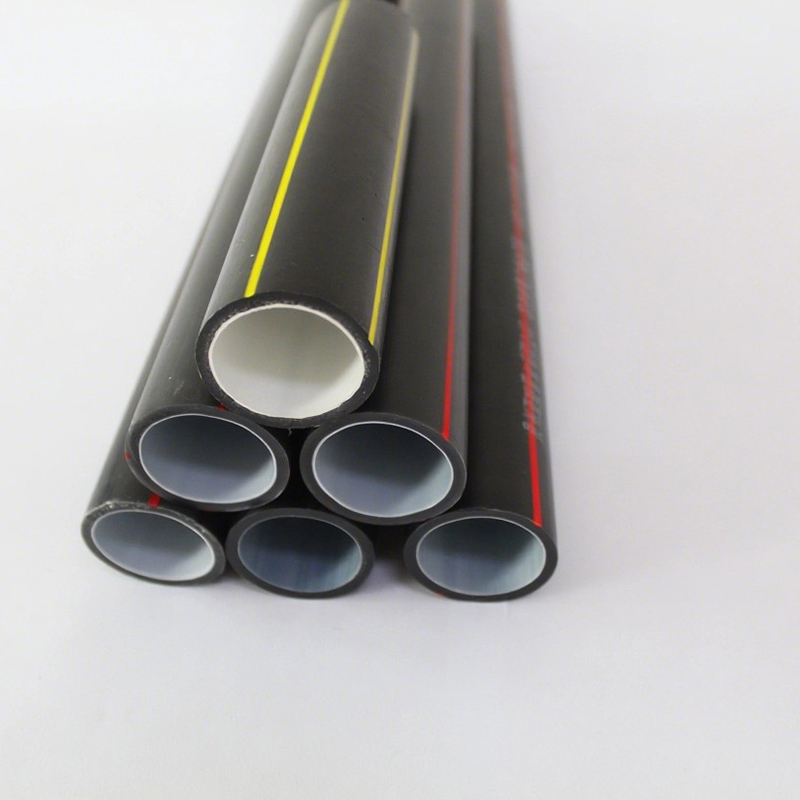

Оборудование для производства труб PE

Оборудование для производства труб PE -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Прямая установленная HDPE пучка труб фотография (DI)

Прямая установленная HDPE пучка труб фотография (DI) -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником -

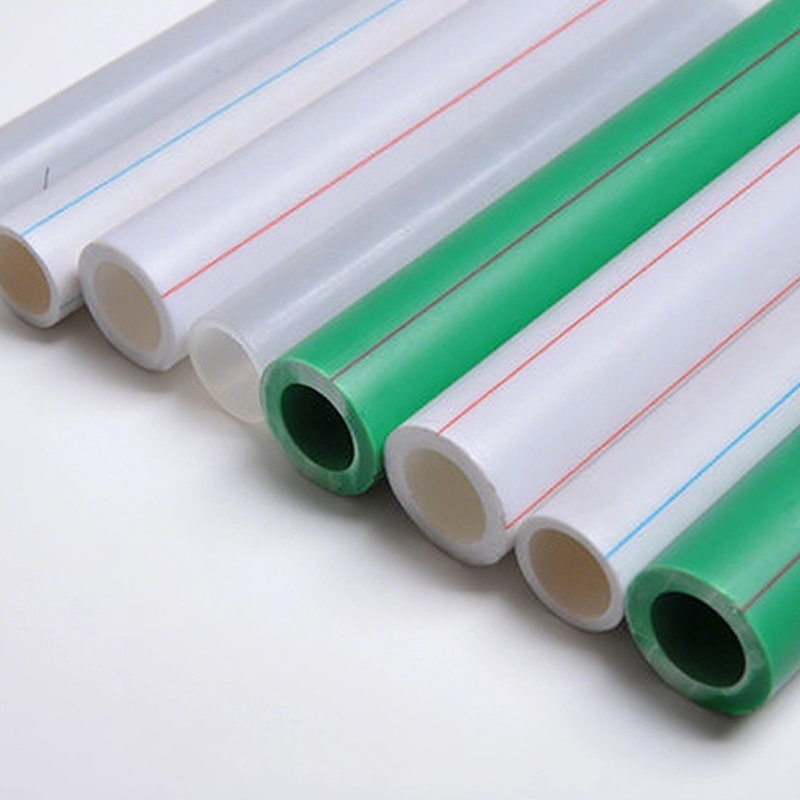

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Связанный поиск

Связанный поиск- Отличная линия по производству сталепластиковых труб PSP

- Производитель огнестойких труб с силиконовым сердечником для защиты от коррозии

- оборудование для изготовления пластиковых труб

- Ведущая автоматизированная линия по производству пластиковых труб

- Производитель труб для оболочки кабелей

- Отличное оборудование для производства сталепластиковых композитных труб PSP

- Китайская труба ПВХ для силовой установки

- Высококачественные жесткие подающие трубы

- Оптовая линия по производству коммунальных труб

- Отличная огнестойкая труба с кремниевым сердечником