Лидинговый оборудование для производства пластиковых труб

Производство пластиковых труб – это сложный технологический процесс, требующий не только качественных материалов, но и надежного, современного оборудования. От эффективности и точности работы линий лидингового оборудования для производства пластиковых труб зависит не только производительность предприятия, но и качество выпускаемой продукции, а значит, и его конкурентоспособность на рынке. В этой статье мы рассмотрим основные виды оборудования, на которое стоит обратить внимание, обсудим современные тенденции и поделимся опытом, полученным в процессе работы с различными производителями.

Основные этапы производства пластиковых труб и необходимое оборудование

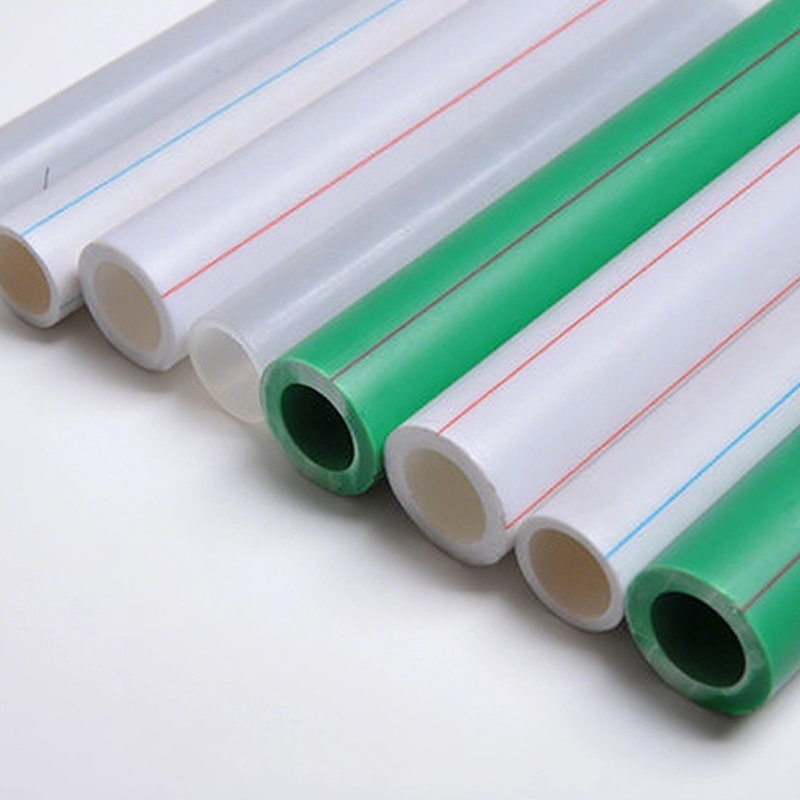

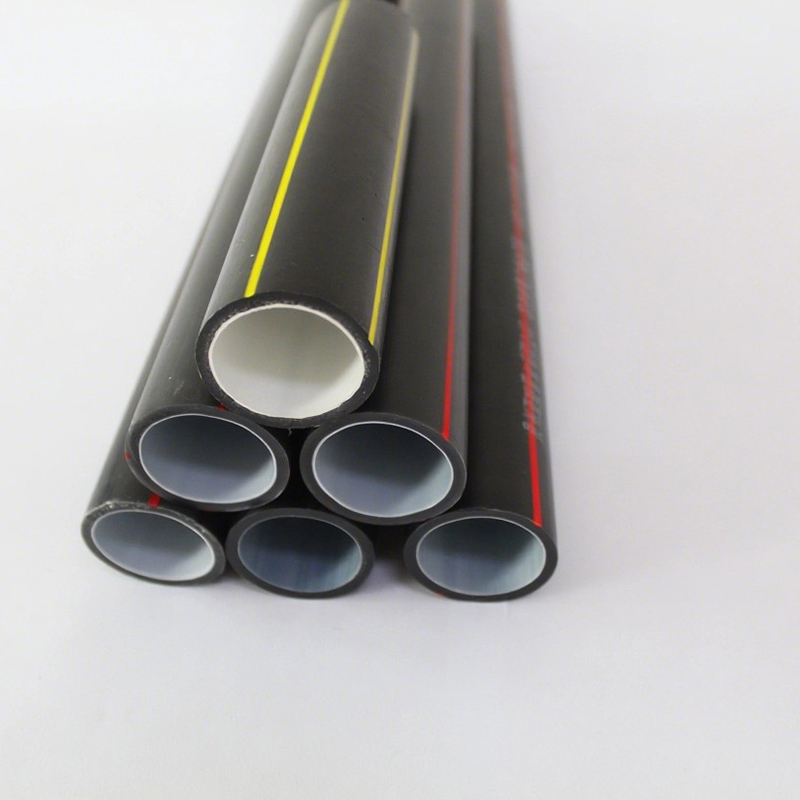

Процесс производства пластиковых труб обычно включает несколько основных этапов: подготовку полимерного сырья, экструзию, охлаждение, нарезку и контроль качества. Каждый этап требует определенного оборудования, и выбор его зависит от типа полимера, диаметра и толщины труб, а также от требуемой производительности.

Подготовка полимерного сырья

На этом этапе полимерный гранулят подготавливается к экструзии. Это может включать в себя просеивание, дозирование и смешивание с различными добавками, такими как красители, стабилизаторы и антиоксиданты. Используется, например, высокоточное весовое оборудование для точного дозирования компонентов смеси. Очень важно обеспечить однородность смеси, так как от этого напрямую зависит качество готовой трубы. Например, при производстве ПВХ труб, необходимо тщательно контролировать содержание хлора и других элементов в смеси, чтобы обеспечить необходимую прочность и долговечность.

Экструзия – сердце производства

Экструзия – это основной этап, на котором полимер расплавляется и продавливается через фильеру, формируя трубу. Существуют различные типы экструдеров, наиболее распространенными являются винтовые экструдеры. Различают одношнековые и двухшнековые экструдеры. Двухшнековые экструдеры обеспечивают более равномерную подачу расплава и лучшее перемешивание, что особенно важно при работе с термочувствительными полимерами. Важно учитывать материал трубы, так как для разных полимеров требуются разные параметры экструзии - температура, давление и скорость вращения шнека. ООО Гуйчжоу Ясу Гуанье предлагает широкий спектр экструдеров для производства различных типов пластиковых труб: полиэтиленовых (ПЭ), полипропиленовых (ПП), ПВХ и других. [https://www.gzysgy.ru/](https://www.gzysgy.ru/)

Охлаждение и вытяжка

После экструзии труба проходит через систему охлаждения, где она затвердевает. Для охлаждения обычно используются вода или воздух. Также используется система вытяжки для удаления избыточного расплава и обеспечения гладкой поверхности трубы. Эффективная система охлаждения – залог правильной формы и размеров трубы.

Нарезка и контроль качества

Готовая труба нарезается на заданные длины. После нарезки проводится контроль качества, включающий в себя проверку на наличие дефектов, соответствие размеров и другие параметры. Используется как ручное, так и автоматическое оборудование для нарезки, выбор зависит от объема производства и требуемой точности. Автоматические системы позволяют значительно повысить производительность и снизить количество брака.

Современные тенденции в производстве лидингового оборудования для производства пластиковых труб

Современное оборудование для производства пластиковых труб становится все более автоматизированным и энергоэффективным. В частности, наблюдается тенденция к использованию систем автоматического управления, которые позволяют оптимизировать процесс производства и снизить затраты. Также все большую популярность приобретают системы мониторинга и диагностики, которые позволяют выявлять потенциальные проблемы на ранней стадии и предотвращать поломки. Внедрение предиктивной аналитики, основанной на данных с датчиков оборудования, позволяет проводить профилактическое обслуживание и максимально увеличить срок службы оборудования.

Автоматизация и цифровизация

Автоматизация позволяет сократить количество ручного труда, повысить точность и скорость производства, а также снизить вероятность ошибок. Цифровизация предполагает использование информационных технологий для управления производством, анализа данных и оптимизации процессов. Современные системы управления производством (MES) позволяют отслеживать все этапы производства, контролировать качество продукции и принимать обоснованные решения.

Энергоэффективность и экологичность

Энергоэффективность становится все более важным фактором при выборе оборудования. Современные экструдеры и системы охлаждения потребляют меньше энергии, что позволяет снизить затраты на электроэнергию и уменьшить негативное воздействие на окружающую среду. Также наблюдается тенденция к использованию экологически чистых материалов и технологий, таких как переработка пластиковых отходов.

Интеграция с системами управления предприятием

Все больше производителей лидингового оборудования для производства пластиковых труб предлагают решения для интеграции оборудования с системами управления предприятием (ERP). Это позволяет объединить данные о производстве, финансах и логистике, что обеспечивает более эффективное управление бизнесом.

На что обратить внимание при выборе лидингового оборудования для производства пластиковых труб?

При выборе оборудования для производства пластиковых труб необходимо учитывать ряд факторов, таких как тип производимой продукции, требуемая производительность, бюджет и доступность запасных частей. Важно также обратить внимание на репутацию производителя и наличие сервисной поддержки. Рекомендуется провести анализ различных предложений на рынке и сравнить характеристики и цены различных моделей.

Надежность и долговечность

Оборудование должно быть надежным и долговечным, чтобы обеспечить бесперебойную работу производства. Стоит выбирать оборудование от проверенных производителей, которые предлагают гарантию и сервисную поддержку. Важно учитывать материалы, из которых изготовлено оборудование, и их устойчивость к агрессивным средам.

Производительность и эффективность

Оборудование должно соответствовать требуемой производительности, чтобы обеспечить выполнение производственного плана. Важно учитывать энергопотребление и другие параметры, влияющие на эффективность работы оборудования. Стоит выбирать оборудование с возможностью регулировки параметров экструзии и охлаждения, чтобы оптимизировать процесс производства.

Сервисная поддержка и запасные части

Важно, чтобы производитель предлагал надежную сервисную поддержку и обеспечивал доступность запасных частей. В случае поломки оборудования важно иметь возможность быстро получить квалифицированную помощь и заменить вышедшие из строя детали.

Опыт работы с лидинговым оборудованием для производства пластиковых труб

Наш опыт работы с различным лидинговым оборудованием для производства пластиковых труб позволяет нам уверенно рекомендовать оптимальные решения для различных задач. Мы сотрудничаем с ведущими производителями оборудования и предлагаем широкий спектр моделей, отвечающих самым высоким требованиям качества и надежности. Мы постоянно следим за новыми тенденциями в отрасли и предлагаем нашим клиентам самые современные решения.

Например, недавно мы помогли одному из наших клиентов, производящему ПВХ трубы, модернизировать их линию экструзии. Замена старого экструдера на современный двухшнековый экструдер позволила увеличить производительность на 30% и снизить количество брака на 15%. Этот пример показывает, что инвестиции в современное лидинговое оборудование для производства пластиковых труб могут окупиться в кратчайшие сроки.

Если вы планируете расширение или модернизацию производства пластиковых труб, обратитесь к нашим специалистам. Мы поможем вам выбрать оптимальное оборудование и разработать индивидуальное решение, отвечающее вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Конфигурация и предложение трубы PVC110-330

Конфигурация и предложение трубы PVC110-330 -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Прямая установленная HDPE пучка труб фотография (DI)

Прямая установленная HDPE пучка труб фотография (DI) -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение)

Композитная труба со стальным каркасом из проволочной сетки (городское водоснабжение) -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

Связанный поиск

Связанный поиск- Поставщики прямо заглубленных кластерных труб для муниципальной трубопроводной сети

- Кремниевая труба-оболочка для муниципальных оптоволоконных линий связи

- Дешевая труба для электромонтажа

- Заводы по производству труб для оболочек кабелей для продувки

- Оптовая продажа труб с предварительно заглубленной оболочкой для муниципальной связи

- Автодорожная силиконовая труба специального назначения

- Высококачественные оболочки для волоконно-оптических кабелей

- Отличная сталепластиковая композитная труба

- Отличное оборудование для производства сталепластиковых композитных труб PSP

- Поставщики водопроводных труб из ПВХ