Высококачественная линия по производству кластерных труб из ПНД

Надежность и эффективность производства – вот что сейчас особенно ценится. И когда речь заходит о производстве кластерных труб из ПНД, качество линии играет ключевую роль. Мы поговорим о том, на что стоит обратить внимание, какие технологии и оборудование необходимы для создания действительно высококачественной продукции. Это не просто инвестиции в оборудование, это – инвестиции в будущее вашего бизнеса и его конкурентоспособность. Особенно актуально это становится в условиях растущего спроса на качественные инженерные решения.

Что такое кластерные трубы из ПНД и почему они популярны?

Кластерные трубы из ПНД (полиэтилена высокой плотности) – это конструкция, состоящая из нескольких параллельных труб, соединенных между собой. Это позволяет значительно увеличить несущую способность трубы при том же весе материала. Такие трубы широко используются в различных отраслях: от систем отопления и водоснабжения до канализации и дренажных систем. Главное преимущество – высокая прочность, долговечность и устойчивость к коррозии, что делает их отличной альтернативой традиционным металлическим трубам. И да, они меньше подвержены утечкам – это критически важно! В отличие от некоторых других материалов, ПНД кластерные трубы не боятся агрессивных сред и не требуют сложного обслуживания. Производство таких труб – это достаточно технологичный процесс, требующий внимания к деталям.

Ключевые этапы производства высококачественной линии кластерных труб из ПНД

Чтобы создать действительно качественную линию, нужно понимать, как она работает. Процесс начинается с подготовки сырья – ПНД. Важно использовать полиэтилен, соответствующий определенным стандартам, поскольку от качества исходного материала зависит долговечность и эксплуатационные характеристики готовой продукции. Далее следует экструзия – это процесс выдавливания расплавленного полимера через фильеру, формирующую трубу. Здесь уже важна точность и контроль температуры, чтобы обеспечить равномерность толщины стенок и отсутствие дефектов.

Экструзия: основа качества

Экструзионная линия должна быть оснащена современным оборудованием, способным обеспечивать стабильное и равномерное выдавливание материала. Особое внимание следует уделять системе охлаждения трубы. Это может быть как водяное охлаждение, так и воздушное. Важно, чтобы охлаждение было эффективным и равномерным, чтобы избежать деформации трубы. Часто используются экструдеры с переменным диаметром фильеры, что позволяет производить трубы различного диаметра.

Формирование кластерной структуры

Самый интересный и сложный этап – формирование кластерной структуры. Это может быть реализовано различными способами: с помощью специальных матриц или путем соединения отдельных труб. Важно, чтобы соединения были прочными и герметичными. Здесь также критически важен контроль температуры и давления. Процесс требует высокой точности и координации действий всех компонентов линии.

Отверждение и нарезка

После формирования кластерной структуры труба проходит процесс отверждения, чтобы зафиксировать форму. Затем труба нарезается на отдельные сегменты нужной длины. Важно использовать качественное режущее оборудование, чтобы избежать сколов и заусенцев. Окончательный этап – контроль качества готовой продукции. Здесь проверяется прочность, герметичность, отсутствие дефектов и соответствие стандартам.

Необходимое оборудование для высокопроизводительной линии

Выбор оборудования – это важный шаг. Не стоит экономить на качестве – это окупится в долгосрочной перспективе. Вот основные компоненты высокопроизводительной линии:

- Экструдер: основа всей линии. Рекомендуется выбирать модели с высокой производительностью и автоматическим контролем температуры. Например, экструдеры серии [укажите примерную модель, если известна, из соображений реалистичности].

- Система охлаждения: обеспечивает равномерное охлаждение трубы. Водяное охлаждение предпочтительнее воздушного, так как обеспечивает более стабильную температуру.

- Формирующая матрица: определяет форму трубы. Матрицы должны быть изготовлены из высококачественной стали и иметь высокую износостойкость.

- Оборудование для формирования кластерной структуры: в зависимости от выбранного метода. Может включать в себя специальные матриц или сварочное оборудование.

- Режущее оборудование: для нарезки трубы на отдельные сегменты.

- Система контроля качества: для проверки прочности, герметичности и других параметров. Современные системы контроля качества могут включать в себя автоматизированные датчики и сканеры.

Контроль качества: залог надежности продукции

Контроль качества должен осуществляться на всех этапах производства. Нельзя допускать попадания дефектной продукции на следующий этап. Важно проводить регулярные проверки материала, оборудования и готовой продукции. Можно использовать различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и другие.

Основные параметры контроля качества

- Прочность на растяжение: определяет способность трубы выдерживать нагрузки.

- Газонепроницаемость: определяет способность трубы сохранять газ.

- Химическая стойкость: определяет способность трубы выдерживать воздействие агрессивных сред.

- Толщина стенок: должна соответствовать проектным требованиям.

- Отсутствие дефектов: трещины, сколы, заусенцы и другие дефекты.

Пример реализации: успешный проект ООО Гуйчжоу Ясу Гуанье

ООО Гуйчжоу Ясу Гуанье (https://www.gzysgy.ru/) – это компания, специализирующаяся на производстве высококачественных кластерных труб из ПНД. Они внедрили современную линию производства, включающую в себя экструдеры, систему охлаждения, оборудование для формирования кластерной структуры и систему контроля качества. Их продукция успешно используется в различных проектах, таких как [укажите примеры проектов, если известны, например, водоснабжение промышленных предприятий или строительство инфраструктурных объектов]. Компания уделяет особое внимание качеству сырья и оборудования, а также контролю качества на всех этапах производства. Это позволяет им предлагать своим клиентам продукцию, соответствующую самым высоким требованиям.

Регулярное техническое обслуживание и своевременный ремонт оборудования – еще один важный фактор, влияющий на качество продукции и продолжительность срока службы линии. Заранее планируйте профилактические работы и держите в запасе необходимые запчасти.

И последнее: не забывайте про обучение персонала. Специалисты должны быть хорошо знакомы с технологией производства и уметь работать с оборудованием. Внедрение современных систем автоматизации также может значительно повысить эффективность и качество производства.

Создание высококачественной линии по производству кластерных труб из ПНД – это сложная задача, требующая знаний, опыта и инвестиций. Но если все сделать правильно, то можно получить действительно конкурентоспособный продукт, который будет востребован на рынке. Инвестиции в качество всегда окупаются!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Ремонтных соединений для внешних защитных трубок кластерных трубок

Ремонтных соединений для внешних защитных трубок кластерных трубок -

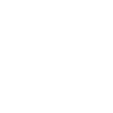

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Фотографии специальных соединений для трубок с кремниевым сердечником

Фотографии специальных соединений для трубок с кремниевым сердечником -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

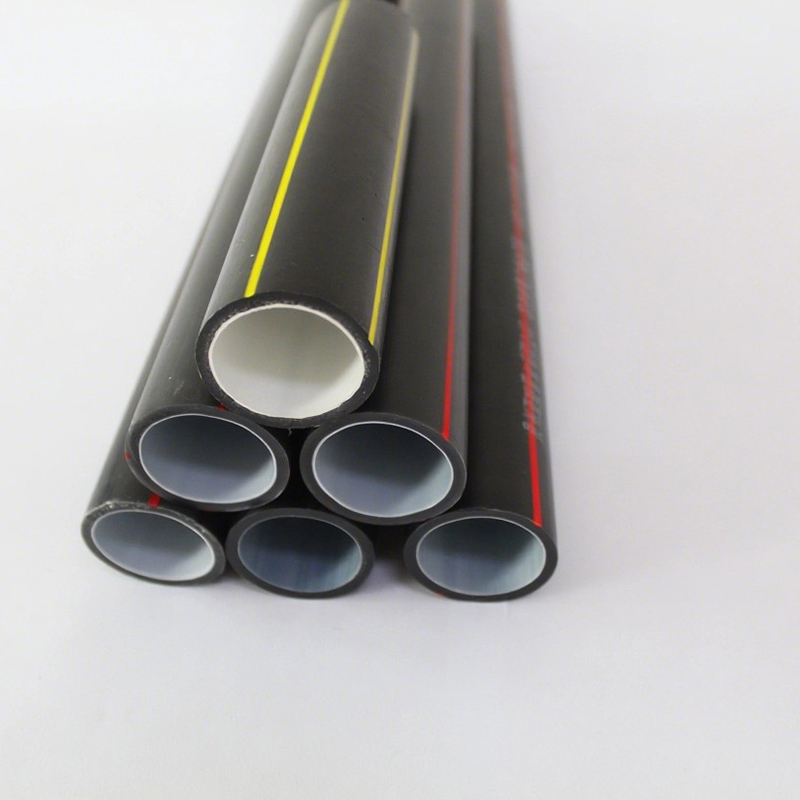

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

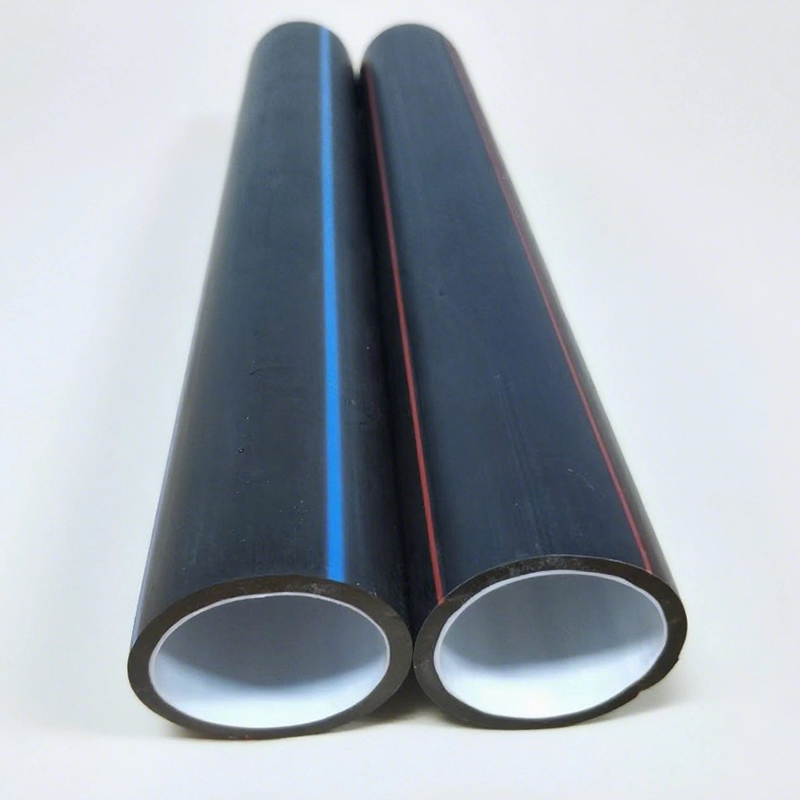

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Оборудование для производства труб PE

Оборудование для производства труб PE -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP

Связанный поиск

Связанный поиск- Цена на трубу со специальной оболочкой для микрокабелей магистральной связи

- Отличная труба для оболочки кабеля прямого залегания

- Производитель огнестойких труб с силиконовым сердечником для защиты от коррозии

- Отличная специальная оболочка для магистральных коммуникаций

- Отличный наружный противопожарный водопровод

- Цена закупки оборудования для производства пластиковых труб

- Завод по производству пучковых труб ПНД прямого заглубления для автомобильных дорог

- Оптовая продажа коллекторных труб ПНД прямого закапывания

- Производственная линия муниципальных трубопроводов

- Китайская труба для оболочки микрокабелей для магистральных коммуникаций