Ведущее оборудование для производства труб PPR

Производство труб из полипропилена (PPR) – это динамично развивающаяся отрасль, требующая использования высокоточного и надежного оборудования. Популярность PPR труб неуклонно растет благодаря их долговечности, простоте монтажа и экологичности. Но как выбрать оптимальную линию для вашего производства? В этой статье мы рассмотрим ключевые аспекты и современные решения, которые помогут вам добиться максимальной эффективности и качества.

Обзор основных этапов производства PPR труб и необходимого оборудования

Процесс производства PPR труб состоит из нескольких ключевых этапов: экструзия, охлаждение, намотка и контроль качества. Каждый этап требует специализированного оборудования, от которого напрямую зависит качество и производительность готовой продукции.

Экструзия: формирование трубы

Экструзия – это основной процесс, в котором расплавленный полипропилен продавливается через фильеру для придания ему желаемой формы. Здесь ключевую роль играет экструдер. Современные экструдеры для PPR труб отличаются высокой производительностью, точным контролем температуры и давления, а также возможностью работы с различными типами полипропилена. Например, экструдеры серии HZT от компании ООО Гуйчжоу Ясу Гуанье зарекомендовали себя как надежные и эффективные решения для производства PPR труб различного диаметра.

Обратите внимание на следующие характеристики экструдера:

- Производительность: выбирайте экструдер с производительностью, соответствующей вашим планам по объему производства.

- Тип фильеры: фильеры бывают различной конструкции, что влияет на качество поверхности трубы.

- Система охлаждения: эффективная система охлаждения необходима для поддержания оптимальной температуры расплава полипропилена.

- Система автоматизации: автоматизация процесса позволяет снизить влияние человеческого фактора и повысить стабильность производства.

Охлаждение: затвердевание трубы

После экструзии труба должна быть быстро и равномерно охлаждена для затвердевания. Для этого используются различные методы охлаждения: воздушное, водяное, комбинированное. Воздушное охлаждение – это самый простой и экономичный вариант, но он менее эффективен, чем водяное. Водяное охлаждение позволяет получить более гладкую и ровную поверхность трубы, а также снизить деформацию. Важную роль играет точность контроля температуры охлаждающей воды.

Намотка: формирование рулонов труб

После охлаждения труба наматывается в рулоны. Для намотки используются автоматические намоточные линии. Автоматизация этого процесса позволяет значительно повысить производительность и снизить затраты на рабочую силу. Важно выбрать намоточную линию, которая обеспечивает равномерную намотку и предотвращает повреждение труб.

Контроль качества: проверка соответствия стандартам

На каждом этапе производства необходимо проводить контроль качества. Контролируется толщина стенки трубы, диаметр, гладкость поверхности, прочность на растяжение и другие параметры. Для контроля качества используются различные инструменты и методы: ультразвуковой контроль, визуальный осмотр, испытания на изгиб и прокол.

Современные тенденции в оборудовании для производства PPR труб

Технологии в производстве PPR труб постоянно развиваются. Вот некоторые из современных тенденций:

Автоматизация и роботизация

Автоматизация и роботизация становятся все более распространенными в производстве PPR труб. Это позволяет снизить влияние человеческого фактора, повысить производительность и снизить затраты на рабочую силу. Роботы могут выполнять различные операции, от подачи сырья до упаковки готовой продукции.

Интеллектуальные системы управления

Интеллектуальные системы управления позволяют автоматически регулировать параметры процесса производства, такие как температура, давление и скорость экструзии. Это обеспечивает стабильность производства и позволяет получить продукцию с заданными характеристиками.

Использование энергоэффективного оборудования

В современном мире все больше внимания уделяется энергоэффективности. Производители оборудования для производства PPR труб разрабатывают все более энергоэффективные решения, которые позволяют снизить затраты на электроэнергию и уменьшить воздействие на окружающую среду.

Рекомендации по выбору оборудования для производства PPR труб

Выбор оборудования для производства PPR труб – это ответственный шаг, который требует тщательного анализа ваших потребностей и возможностей. Вот несколько рекомендаций:

- Определитесь с объемом производства: это поможет вам выбрать оборудование с оптимальной производительностью.

- Учитывайте требования к качеству продукции: выбирайте оборудование, которое позволяет получить продукцию с заданными характеристиками.

- Обращайте внимание на надежность оборудования: выбирайте оборудование от известных производителей с хорошей репутацией. ООО Гуйчжоу Ясу Гуанье предлагает оборудование, которое, благодаря своему качеству, позволяет избежать простоев и повысить эффективность производства.

- Рассмотрите возможность автоматизации производства: автоматизация позволит снизить затраты на рабочую силу и повысить производительность.

- Не забудьте про сервисное обслуживание: убедитесь, что производитель оборудования предоставляет качественное сервисное обслуживание.

Пример успешного внедрения современного оборудования

Компания 'СтройПром' успешно модернизировала свое производство PPR труб, внедрив новую экструдерную линию от ООО Гуйчжоу Ясу Гуанье. В результате внедрения компания смогла увеличить производительность на 30%, снизить затраты на электроэнергию на 15% и повысить качество продукции. Внедрение автоматизированной системы управления позволило оптимизировать процесс производства и снизить влияние человеческого фактора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

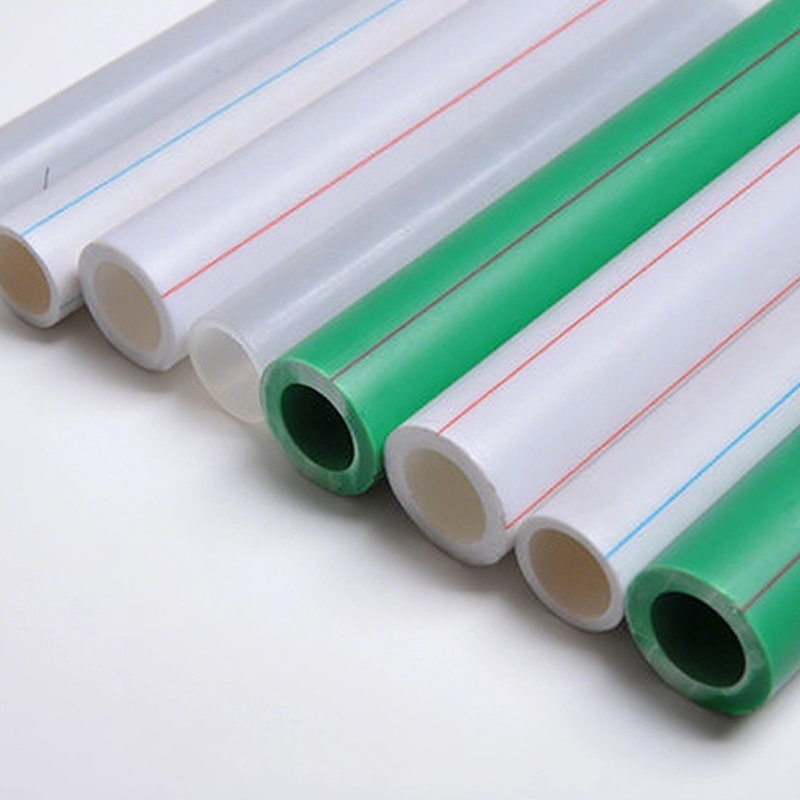

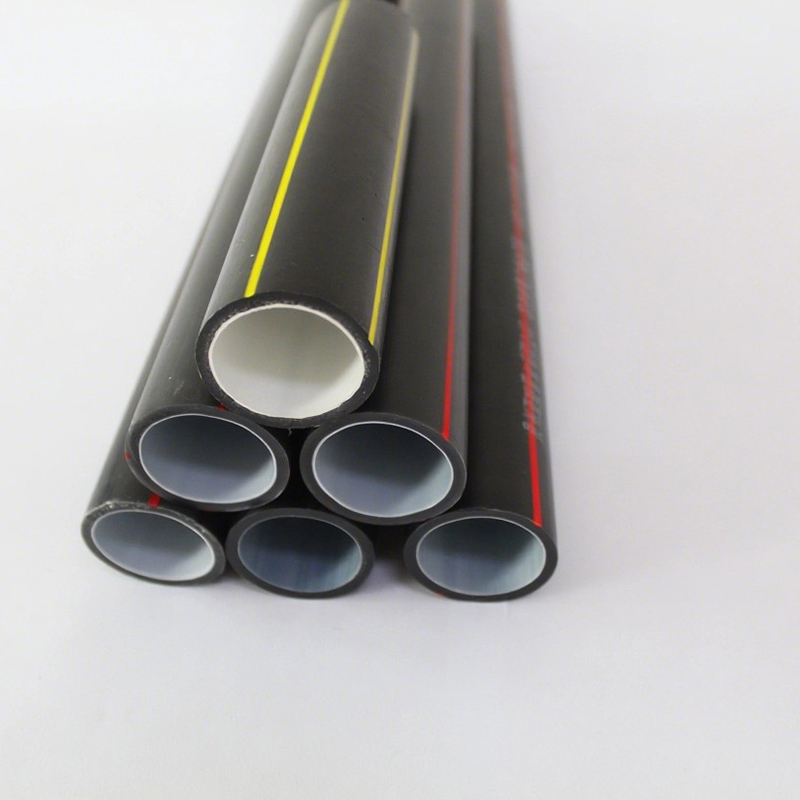

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB) -

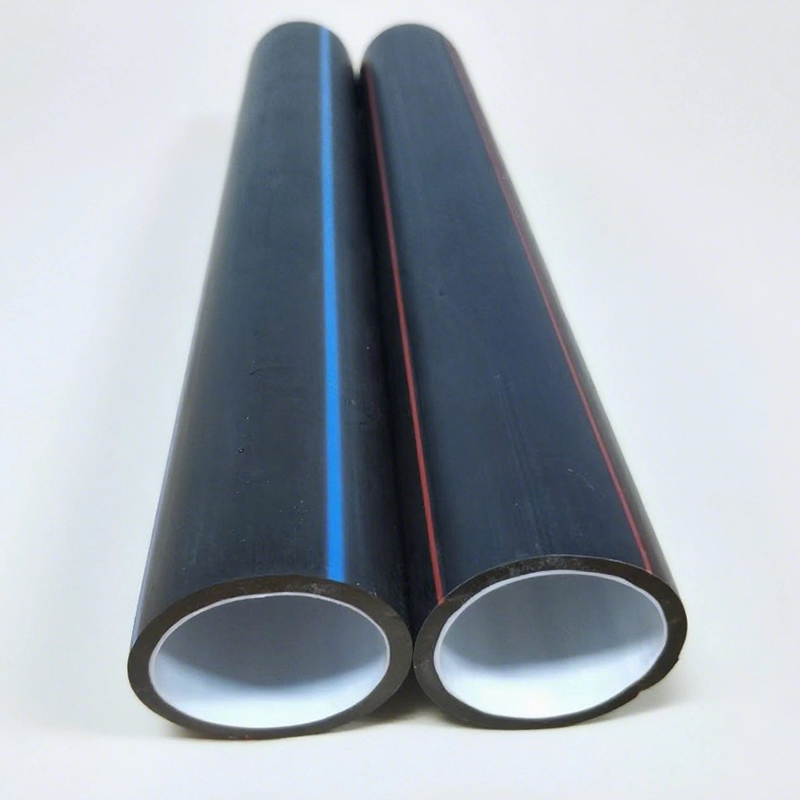

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

Фотографии заглушек для трубок с кремниевым сердечником

Фотографии заглушек для трубок с кремниевым сердечником -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

Трубопроводная арматура и комплектующие

Трубопроводная арматура и комплектующие -

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель)

PSP композитная труба из стали и пластика напорная (водоснабжение + кабель) -

Изображение кремниевого сердечника для автомагистралей

Изображение кремниевого сердечника для автомагистралей -

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Связанный поиск

Связанный поиск- Труба для электромонтажа из полиэтилена высокой плотности из Китая

- Водопроводная труба ПНД оптом

- оборудование для изготовления пластиковых труб

- Цена гофрированной полиэтиленовой трубы для электромонтажа

- Высококачественная пластиковая водопроводная труба

- Производственная линия муниципальных трубопроводов

- Дешевая труба из огнестойкого кремниевого сердечника с кабельным направлением

- Линия по производству кластерных труб из ПНД в Китае

- Отличное оборудование для производства кластерных труб из ПНД

- Завод по производству пучковых труб ПНД прямого заглубления для автомобильных дорог