Ведущее оборудование для производства коллекторов ПНД

Производство коллекторов из ПНД – это сложный и многоступенчатый процесс, требующий применения высокоточного и надежного оборудования. Выбор правильной техники напрямую влияет на качество конечного продукта, производительность и, конечно же, рентабельность производства. В этой статье мы рассмотрим современные решения для производства ведущего оборудования для производства коллекторов ПНД, обсудим ключевые параметры, на которые стоит обращать внимание при выборе, и поделимся опытом.

Общая схема производства коллекторов из ПНД и необходимое оборудование

Прежде чем погрузиться в детали оборудования, стоит кратко описать технологический процесс изготовления коллекторов из ПНД. Обычно он включает в себя экструзию ПНД профиля, формовку деталей (литье под давлением или экструзия), сборку и, зачастую, дополнительную обработку (резку, сверление). Каждая из этих стадий требует своего специализированного оборудования.

Экструзия ПНД профиля

Экструзия – это процесс выдавливания расплавленного полимера через фильеру определенного профиля. Для производства ПНД профиля используются экструдеры с различными типами фильер. Важным параметром является производительность экструдера, которая должна соответствовать требуемому объему продукции. Например, для производства большого количества коллекторов, потребуется экструдер большей мощности. ООО Гуйчжоу Ясу Гуанье предлагает широкий ассортимент экструдеров, способных удовлетворить потребности различных производств.

Формовка деталей (литье под давлением и экструзия)

Формовка – это процесс придания детали необходимой формы. Существует два основных метода формовки коллекторов из ПНД: литье под давлением и экструзия. Литье под давлением позволяет изготавливать детали сложной формы с высокой точностью. Экструзия используется для производства простых деталей, таких как трубы и фитинги. Для литья под давлением используются литьевые машины, которые обеспечивают необходимое давление и температуру для плавления и формовки полимера. Оборудование для литья под давлением должно быть оснащено системами контроля температуры и давления, а также системами автоматической подачи материала. Особенно важны пресс-формы. Их качество напрямую влияет на качество отливки. Необходимо учитывать материал пресс-формы (сталь, чугун) и ее геометрию.

Сборка и дополнительная обработка

После формовки детали собираются в готовый коллектор. Сборка может выполняться вручную или с использованием автоматизированных линий. Дополнительная обработка включает в себя резку, сверление и другие операции, необходимые для обеспечения соответствия готового продукта требованиям заказчика. Для этих целей используют различные станки – фрезерные, сверлильные, режущие. Точность и надежность этого оборудования критически важны для обеспечения герметичности и долговечности коллектора.

Ключевые параметры выбора оборудования для производства коллекторов ПНД

Выбор подходящего оборудования для производства ведущего оборудования для производства коллекторов ПНД – это ответственное решение, требующее учета множества факторов. Вот некоторые из ключевых параметров, на которые следует обращать внимание:

- Производительность: Соответствует ли производительность оборудования требуемому объему продукции? Стоит учитывать не только максимальную производительность, но и стабильность работы оборудования при длительной эксплуатации.

- Точность: Обеспечивает ли оборудование необходимую точность изготовления деталей? Это особенно важно для коллекторов, предназначенных для использования в системах с высокой точностью. Тип используемой системы управления, контроль температуры и давления оказывают влияние на точность.

- Надежность: Какова надежность оборудования? Стоит обращать внимание на репутацию производителя, отзывы других пользователей и наличие гарантии. Регулярное техническое обслуживание и своевременный ремонт также необходимы для обеспечения надежной работы оборудования.

- Автоматизация: Насколько автоматизировано оборудование? Автоматизация позволяет снизить трудозатраты и повысить производительность. Однако, автоматизированное оборудование требует более квалифицированного персонала для обслуживания и ремонта.

- Стоимость: Какова стоимость оборудования? Стоит учитывать не только стоимость самого оборудования, но и стоимость его обслуживания и эксплуатации. Важно оценить совокупную стоимость владения.

Примеры оборудования и производителей

На рынке представлен широкий ассортимент оборудования для производства коллекторов из ПНД от различных производителей. Вот несколько примеров:

- Экструдеры: Производители, такие как Sumitomo Drive Technologies, предлагают экструдеры с высокой производительностью и точностью. Они используют современную систему управления, что позволяет точно контролировать процесс экструзии.

- Литьевые машины: Литьевые машины от компаний, таких как Mussino, обеспечивают высокую точность и качество отливок. Они оснащены системами контроля температуры и давления, а также системами автоматической подачи материала.

- Станки для дополнительной обработки: Станки для резки, сверления и фрезерования от компаний, таких как Weiza, позволяют точно обрабатывать детали и собирать готовый продукт.

Важно отметить, что выбор конкретного оборудования зависит от специфики производства и требований к качеству продукции. Перед покупкой необходимо провести тщательный анализ и сравнить различные варианты.

Опыт и рекомендации

Мы рекомендуем тщательно изучить рынок и выбрать оборудование от надежных производителей, которые предоставляют качественное обслуживание и гарантию. Не стоит экономить на качестве оборудования, так как это может привести к серьезным проблемам в будущем. Регулярное техническое обслуживание и своевременный ремонт также необходимы для обеспечения надежной работы оборудования. При выборе оборудования стоит учитывать не только его стоимость, но и совокупную стоимость владения.

Оптимизация технологического процесса, внедрение современных технологий и использование ведущего оборудования для производства коллекторов ПНД – это ключевые факторы, обеспечивающие конкурентоспособность на рынке. Не забывайте о необходимости обучения персонала и поддержания высокого уровня квалификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVC-O труба (для электроснабжения и водоснабжения)

PVC-O труба (для электроснабжения и водоснабжения) -

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля

Изображение кремниевого сердечника для оболочки муниципального оптического кабеля -

Конфигурация и предложение трубы PVC110-330

Конфигурация и предложение трубы PVC110-330 -

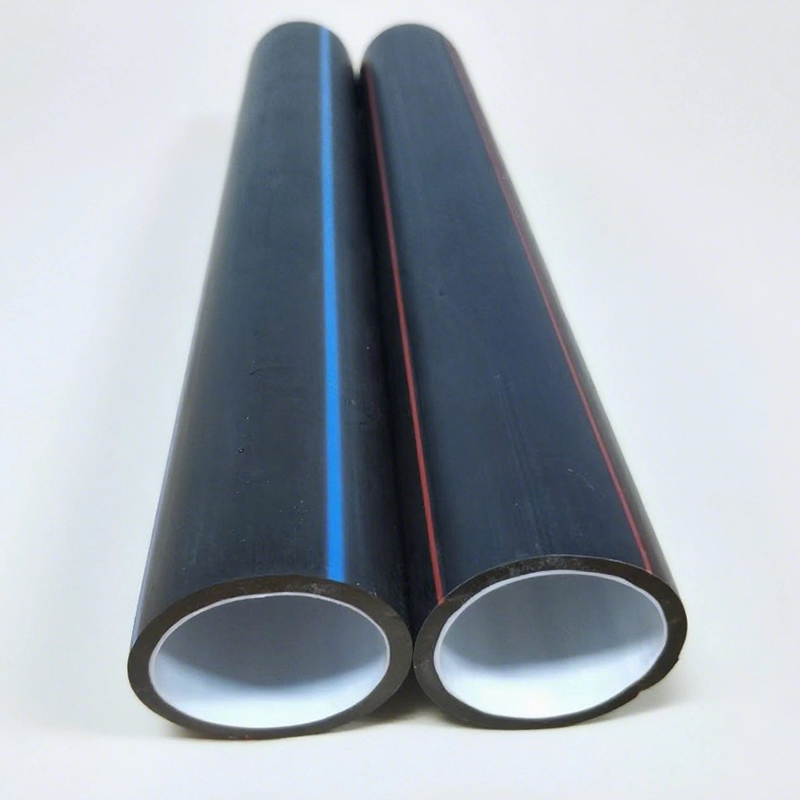

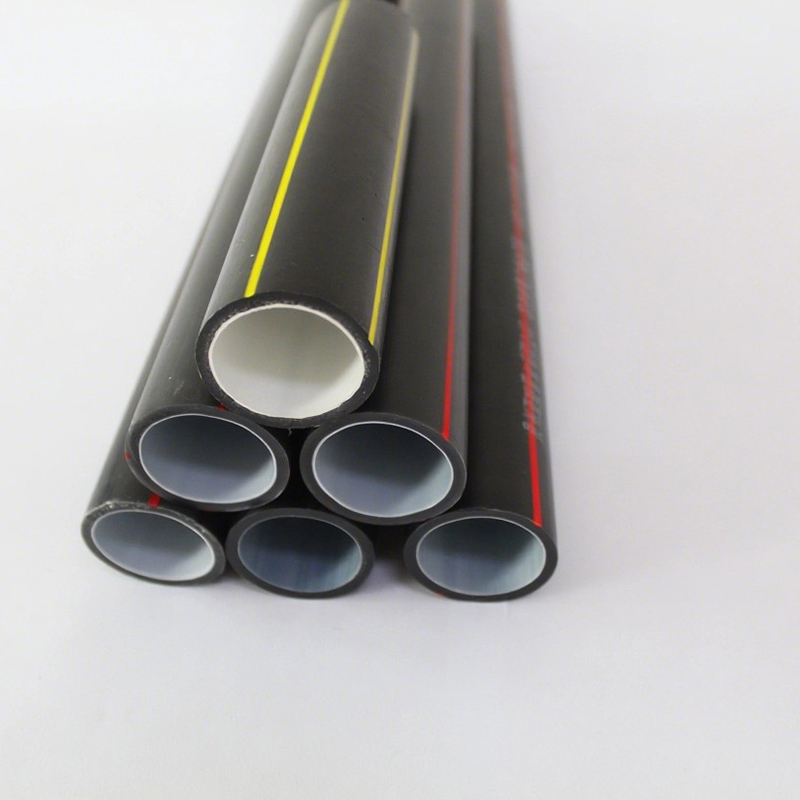

Оборудование для производства труб PE

Оборудование для производства труб PE -

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки

Силовой кабель антивозрастной коэкструдированный BO оболочка трубки -

Соединений микротрубок для кластерных трубок

Соединений микротрубок для кластерных трубок -

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей

Изображение модифицированного огнестойкого кремниевого сердечника для кабелей -

COD оптический кабель пучка труб фотография

COD оптический кабель пучка труб фотография -

Труба MPP для силового кабеля

Труба MPP для силового кабеля -

Оборудование для линии по производству композитных труб из стали и пластика PSP

Оборудование для линии по производству композитных труб из стали и пластика PSP -

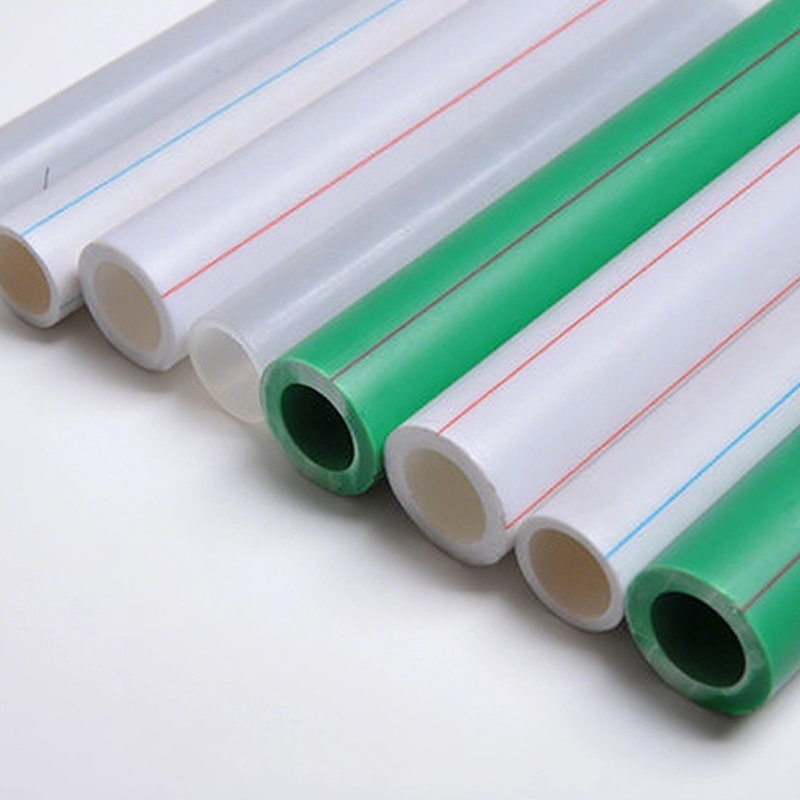

Оборудование для производства труб PPR

Оборудование для производства труб PPR -

Прямая заглубленная HDPE пучка труб фотография (DB)

Прямая заглубленная HDPE пучка труб фотография (DB)

Связанный поиск

Связанный поиск- Оптовая линия по производству коммуникационных труб

- Оборудование для производства HDPE труб с силиконовым сердечником

- Производитель электромонтажных труб

- Дешевая труба ПВХ для электромонтажа

- Цена линии экструзии пластика

- Ведущая подземная труба для защиты кабеля

- Цены на трубы с оболочкой для продувки кабелей

- Дешевая пластиковая труба для воды

- Цены на трубы ПНД с кремниевым сердечником

- Опт высококачественных водопроводных труб